Emal sapması emaldan sonra hissənin faktiki həndəsi parametrləri (ölçüsü, forması və mövqeyi) ilə ideal həndəsi parametrlər arasındakı fərqə aiddir.Mexanik hissələrin emal səhvlərinin bir çox səbəbi var, o cümlədən dəzgahlar, qurğular, kəsici alətlər və iş parçalarından ibarət proses sistemindəki bir çox səhv faktorları, məsələn, prinsip səhvləri, sıxma səhvləri, dəzgahların, qurğuların istehsalı və aşınması nəticəsində yaranan səhvlər və kəsici alətlər və s.

İçindəkilər

Birinci hissə: Dəzgahların istehsal sapması

İkinci hissə: Alətlərin həndəsi sapması

Üçüncü hissə: Armaturun həndəsi sapması

Dördüncü hissə: Proses sisteminin istilik deformasiyası nəticəsində yaranan sapma

Dördüncü hissə: Daxili stress

Birinci hissə: Dəzgahların istehsal sapması

Dəzgahların istehsal səhvləri emal olunan iş parçasının düzgünlüyünə təsir edəcəkdir.Dəzgahların müxtəlif xətaları arasında iş parçasının emal dəqiqliyinə daha çox təsir edən əsaslar mili fırlanma xətası və istiqamətləndirici rels xətasıdır.Milin fırlanma xətası mili podşipnikinin aşınması, milin əyilməsi, mili eksenel hərəkəti və s., bələdçi rels xətası isə bələdçi relsinin səthinin aşınması, bələdçi relsinin çox böyük və ya çox kiçik boşluqları və s.

Dəzgahın istehsalında səhvlərin emal olunan iş parçasının düzgünlüyünə təsirinin qarşısını almaq üçün aşağıdakı tədbirlər görülə bilər:

a.Yüksək dəqiqlikli və yüksək dayanıqlı dəzgahları seçin;

b.Dəzgahı yaxşı yağlanmış vəziyyətdə saxlayın;

c.Toz və digər çirklərin bələdçi rels cütlüyünə daxil olmasının qarşısını almaq üçün dəzgahı təmiz saxlayın;

d.Müvafiq armatur və alətlərdən istifadə edin;

İkinci hissə: Alətlərin həndəsi sapması

Alətin həndəsi xətası dedikdə alətin forması, ölçüsü və digər həndəsi parametrləri ilə dizayn tələbləri arasındakı fərq nəzərdə tutulur ki, bu da emal olunan iş parçasının düzgünlüyünə təsir edəcək.Alətin həndəsi xətalarına əsasən aşağıdakılar daxildir: alətin forma xətası, alət ölçüsü xətası, alət səthinin pürüzlülük xətası və s.

Alətin həndəsi xətasının emal olunan iş parçasının düzgünlüyünə təsirinin qarşısını almaq üçün aşağıdakı tədbirlər görülə bilər:

a.Yüksək dəqiqlikli və yüksək dayanıqlı alətləri seçin;

b.Kəsici alətləri yaxşı yağlanmış vəziyyətdə saxlayın;

c.Müvafiq armaturlardan və dəzgahlardan istifadə edin;

Üçüncü hissə: Armaturun həndəsi sapması

Armaturun həndəsi xətası işlənən iş parçasının düzgünlüyünə təsir edəcəkdir.Armaturun həndəsi xətalarına əsasən aşağıdakılar daxildir: yerləşdirmə xətası, sıxma xətası, alət təyin etmə xətası və qurğunun dəzgahda quraşdırılması xətası və s.

Armaturun həndəsi xətasının emal olunan iş parçasının düzgünlüyünə təsirinin qarşısını almaq üçün aşağıdakı tədbirlər görülə bilər:

a.Yüksək dəqiqlikli armaturlardan istifadə edin;

b.Armaturun yerləşdirilməsi və sıxma dəqiqliyinə ciddi nəzarət edin;

c.Armaturda yerləşdirmə komponentlərini düzgün seçin ki, istehsal dəqiqliyi təmin edilməli olan prosesin ölçü dəqiqliyinə uyğun olsun;

Dördüncü hissə: Proses sisteminin istilik deformasiyası nəticəsində yaranan sapma

Emal prosesi zamanı istilik, sürtünmə istiliyi və günəş işığının kəsilməsi səbəbindən texnoloji sistem mürəkkəb istilik deformasiyasına məruz qalacaq ki, bu da iş parçasının alətə nisbətən mövqeyini və hərəkət əlaqəsini dəyişəcək və nəticədə emal xətaları baş verəcəkdir.Termal deformasiya səhvləri tez-tez dəqiq emal, böyük hissələrin emalı və avtomatlaşdırılmış emalda həlledici təsir göstərir.

Bu səhvin qarşısını almaq üçün aşağıdakı tədbirlər görülə bilər:

a.Dəzgahın strukturunu optimallaşdırmaq və istilik deformasiyasını azaltmaq;

b.yüksək keyfiyyətli soyuducu istifadə edin;

c.Yüksək keyfiyyətli sürtkü yağından istifadə edin;

d.yüksək keyfiyyətli materiallardan istifadə edin;

Beşinci hissə: Daxili stress

Daxili gərginlik xarici yük çıxarıldıqdan sonra obyektin daxilində qalan gərginliyə aiddir.Bu, materialın içərisində makroskopik və ya mikroskopik strukturda qeyri-bərabər həcm dəyişiklikləri nəticəsində yaranır.İş parçası üzərində daxili gərginlik yarandıqdan sonra iş parçasının metalı yüksək enerjili qeyri-sabit vəziyyətdə olacaq.O, instinktiv olaraq deformasiya ilə müşayiət olunan aşağı enerjili sabit vəziyyətə çevriləcək və iş parçasının orijinal emal dəqiqliyini itirməsinə səbəb olacaq.

İşlənmiş materialların daxili gərginliyi stress relyefinin yumşaldılması, istiləşmə və ya təbii yaşlanma müalicəsi, vibrasiya və gərginliyin aradan qaldırılması yolu ilə aradan qaldırıla bilər.Onların arasında gərginliyin aradan qaldırılması üçün yumşalma qaynaq qalıq stressini, tökmə qalıq stressini və emal qalıq stressini aradan qaldırmaq üçün ən çox istifadə edilən və effektiv üsullardan biridir.

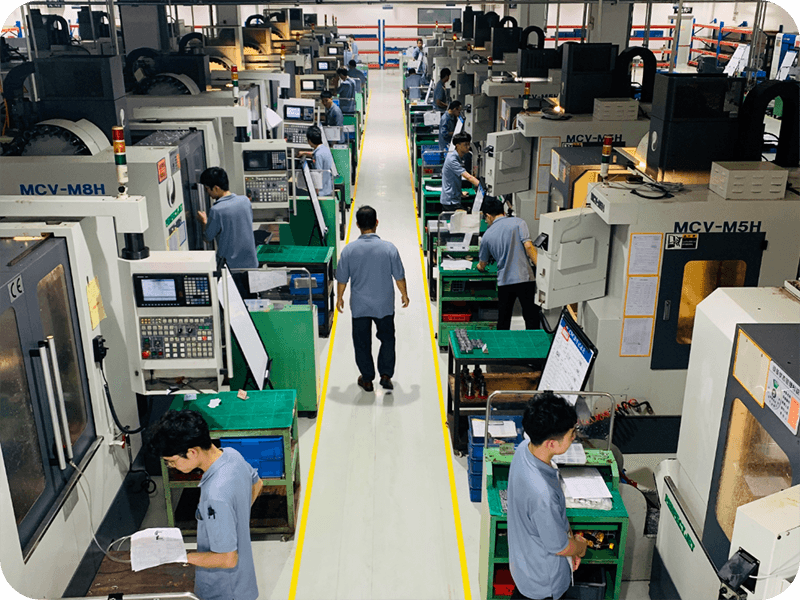

GPM, zəngin mexaniki emal təcrübəsi və texniki biliyə malik olan və emal nəticələrinin müştəri tələblərinə cavab verməsini təmin etmək üçün müştəri ehtiyaclarına uyğun olaraq fərdi həllər və optimallaşdırılmış dizayn təqdim edə bilən peşəkar Ar-Ge komandasına və texniki personala malikdir.Eyni zamanda, GPM keyfiyyətin idarə edilməsinə böyük əhəmiyyət verir və tam keyfiyyətə nəzarət sisteminə və ciddi sınaq prosedurlarına malikdir.İşlənmiş hər bir hissənin tələblərə cavab verməsini və yüksək dəqiqliyə və keyfiyyətə nail olmasını təmin etmək üçün qabaqcıl ölçü alətləri və avadanlıqlardan istifadə edirik.

Göndərmə vaxtı: 05 oktyabr 2023-cü il