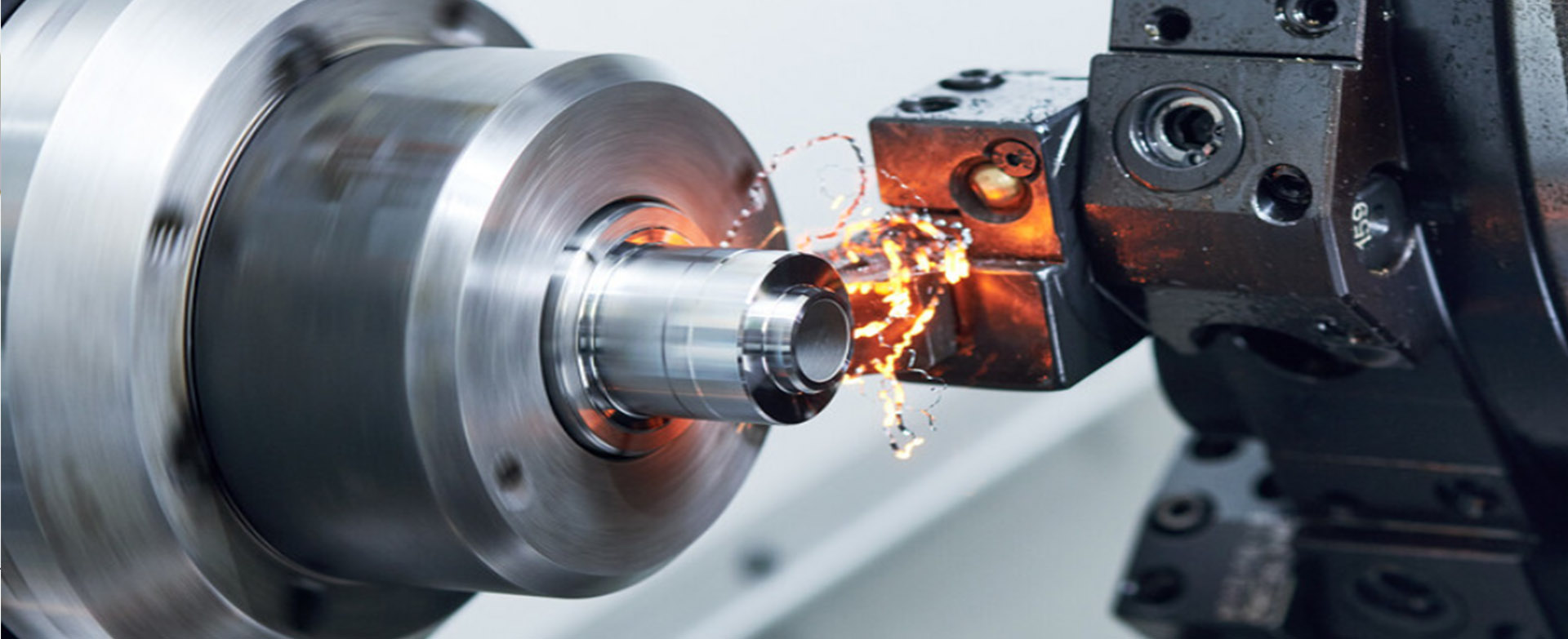

CNC CNC-bearbejdningsteknologi spiller en afgørende rolle inden for bearbejdning af dele.Tilpasning af CNC CNC dele forarbejdning giver virksomheder højere præcision, effektivitet og fleksibilitet, der opfylder behovene i forskellige industrier for tilpassede dele.Der er dog mange vigtige ting, der skal overvejes for at sikre bearbejdningskvaliteten af dele, og denne artikel vil undersøge 8 af disse faktorer i detaljer.

Indhold

1. Tegningsdesign til bearbejdning

2. Materialevalgtil delbearbejdning

3. Kommunikation og koordinering

4. Udstyrsvalg til CNC-bearbejdning

5. Procesplanlægningtil CNC-bearbejdning

6. Fastgørelse og fastspændingtil delbearbejdning

7. Værktøjsstiplanlægning til CNC-bearbejdning

8. Test og kvalitetskontroltil delbearbejdning

1. Tegning design til bearbejdning

Som et centralt teknisk dokument giver papir ikke kun oplysninger om deles geometriske størrelse og form, men formidler også forarbejdningsteknologi, kvalitetskrav og designhensigter.Derfor er et præcist og detaljeret tegningsdesign grundlaget for at sikre kvaliteten af CNC-bearbejdede dele.I designfasen skal tegningerne af delene designes baseret på egenskaberne ved CNC-teknologi.Dette omfatter en omfattende analyse af bearbejdningsprocessen, indhentning af teknisk information til bearbejdning af dele, såsom skæremængde, bearbejdningsvej og værktøjsbevægelsesbane osv., og registrering af bearbejdningsinformation baseret på den faktiske bearbejdningssituation for at give datagrundlag for den faktiske bearbejdning. arbejde.

2. Materialevalg til delbearbejdning

Materialevalg er også et vigtigt aspekt, da de fysiske og kemiske egenskaber af CNC-bearbejdede materialer vil påvirke bearbejdeligheden, omkostningerne og den samlede kvalitet af den færdige del.For eksempel er metalprodukter, på grund af deres stærke og holdbare natur, velegnede til fremstilling af CNC-bearbejdede dele, der er udsat for høje belastninger og tunge belastninger.Ved drejning eller fræsning af hårde metaller såsom højstyrkestål, titanlegering, rustfrit stål osv. kræves det, at værktøjets slidstyrke er høj.Materialernes forarbejdningsydelse påvirker også forarbejdningseffektiviteten og kvaliteten direkte.Materialer, der er nemme at bearbejde, kan øge produktionseffektiviteten.Samtidig er geometrien af de dele, der skal bearbejdes, materialets tilstand, fiksturen og stivheden af de skærende værktøjer, der anvendes i værktøjsmaskinen, også vigtige faktorer i valget af CNC skærende værktøjer.

3. Kommunikation og koordinering

Kommunikation og koordinering kan ikke ignoreres ved behandling af CNC-dele.Behandlingsprocessen involverer flere led, herunder design, forarbejdning, kvalitetskontrol osv., hvilket kræver tæt samarbejde og informationsudveksling mellem forskellige teams.Klar kommunikation og koordinering sikrer, at behandlingskrav, processer og kvalitetsstandarder er konsistente på tværs af alle links.Regelmæssig kommunikation hjælper med at undgå misforståelser af information.Derudover kan rettidig kommunikation også hjælpe med omgående at justere urimelige behandlingsplaner og processer for at håndtere mulige forarbejdningsrisici, sikre en glat fremdrift af CNC-delebehandlingsprocessen, forbedre produktionseffektiviteten, spare tid og sikre, at produktkvaliteten lever op til standarderne.

4. Valg af udstyr til CNC-bearbejdning

Det er også meget vigtigt at vælge det passende CNC-værktøj i henhold til materialet, konturformen, bearbejdningsnøjagtigheden osv. af det emne, der skal bearbejdes.Egnet udstyr kan sikre stabiliteten af forarbejdningsprocessen og reducere den defekte rate og skrothastigheden.Derudover kan valg af avanceret udstyr også forbedre produktionseffektiviteten og forkorte forarbejdningscyklussen.Derfor er korrekt udstyrsvalg, baseret på delens egenskaber og forarbejdningskrav, også et af nøgletrinene for at sikre en vellykket CNC-delbehandling.

5. Procesplanlægning for CNC-bearbejdning

CNC-bearbejdningsprocesdesign skal afsluttes før programmering.Kvaliteten af designet vil direkte påvirke effektiviteten af værktøjsmaskinen og forarbejdningskvaliteten af de forarbejdede dele.Rimelig udvælgelse af skæremængde kan give fuld spil til skæreydelsen af værktøjet, optimere forskellige CNC-bearbejdningsprocesparametre, sikre højhastighedsbearbejdning af spindlen, reducere CT-tiden for delbearbejdning og i sidste ende forbedre forarbejdningseffektiviteten af produktet og forbedre produktionskvaliteten.Derudover kan CNC-behandlings-CT-tiden effektivt forkortes og produktiviteten øges ved rationelt at arrangere behandlingsprocessens sekvens og reducere antallet af værktøjsskift.

6. Fastgørelse og fastspænding til delbearbejdning

Valg af den passende spændemetode kan forbedre forarbejdningskvaliteten og effektiviteten og reducere produktionsomkostningerne.Dette inkluderer at vælge den passende spændemetode, være opmærksom på design og fremstilling af spændebåndet og rimeligt justere spændekraften.Derudover kan vi ved hjælp af moderne softwareværktøjer, såsom UG-programmering, udføre virtuel fastspænding og fikseringsanalyse for at bestemme den bedste fikseringsmetode.Ved at simulere bearbejdningsprocessen kan vi observere deformation og forskydning af emnet under bearbejdningsprocessen og justere fikseringsmetoden i henhold til simuleringsresultaterne for at opnå den bedste bearbejdningseffekt.

7. Værktøjsbaneplanlægning til CNC-bearbejdning

Værktøjsbanen refererer til værktøjets bevægelsesbane og retning i forhold til emnet under kontrolleret bearbejdning.Det rimelige udvalg af forarbejdningsruter er tæt forbundet med forarbejdningsnøjagtigheden og overfladekvaliteten af delene.Derfor er det nødvendigt at sikre delenes bearbejdningsnøjagtighedskrav, samtidig med at numeriske beregninger letter og programmeringstiden reduceres.Til baneplanlægning i femakset CNC-bearbejdning omfatter den to aspekter: værktøjskontaktpunktets bane (værktøjets midtpunkt) (3D) og værktøjsstillingen (2D).Ved design af værktøjsstien er det håbet, at den endelige vej bliver kortere og glattere for at opnå højere forarbejdningseffektivitet og forarbejdningskvalitet.

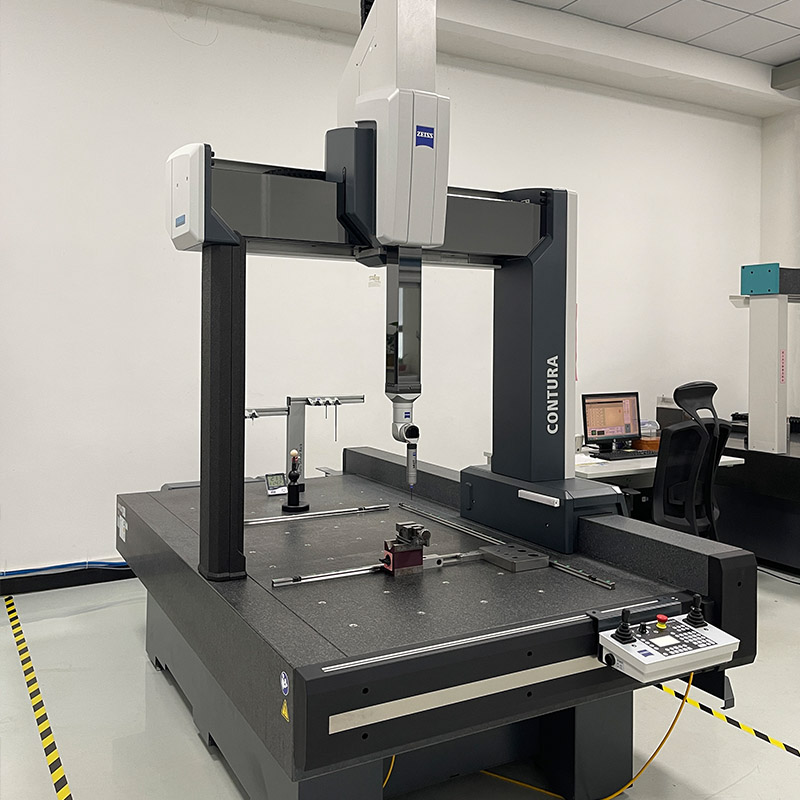

8. Test og kvalitetskontrol til bearbejdning af dele

Kvalitetskontrol er et kritisk aspekt af CNC-fremstillingsprocessen, der tjener flere nøglemål, herunder at sikre, at det endelige produkt opfylder de krævede standarder og specifikationer.Ved at bruge sofistikeret måleudstyr og metoder kan vi overvåge bearbejdningsprocessen i realtid, opdage og rette problemer rettidigt for at sikre, at kvaliteten af delene lever op til forventede standarder og specifikationer.

GPM's bearbejdningsfunktioner:

GPM har 20 års erfaring i CNC-bearbejdning af forskellige slags præcisionsdele.Vi har arbejdet med kunder i mange brancher, herunder halvledere, medicinsk udstyr osv., og er forpligtet til at give kunderne præcise bearbejdningstjenester af høj kvalitet.Vi vedtager et strengt kvalitetsstyringssystem for at sikre, at hver del lever op til kundernes forventninger og standarder.

Indlægstid: 21. december 2023