Töötlemise hälve viitab detaili tegelike geomeetriliste parameetrite (suurus, kuju ja asend) erinevusele pärast töötlemist ja ideaalsete geomeetriliste parameetrite vahel.Mehaaniliste osade töötlemisvigadel on palju põhjuseid, sealhulgas tööpinkidest, kinnitusdetailidest, lõikeriistadest ja detailidest koosneva protsessisüsteemi paljud veategurid, nagu põhimõttelised vead, kinnitusvead, tööpinkide valmistamisest ja kulumisest põhjustatud vead, kinnitused ja lõikeriistad jne.

Sisu

Esimene osa: tööpinkide tootmise kõrvalekalle

Teine osa: Tööriistade geomeetriline kõrvalekalle

Kolmas osa: Armatuuri geomeetriline kõrvalekalle

Neljas osa: Protsessisüsteemi termilise deformatsiooni põhjustatud hälve

Neljas osa: sisemine stress

Esimene osa: tööpinkide tootmise kõrvalekalle

Tööpinkide tootmisvead mõjutavad töödeldava tooriku täpsust.Tööpinkide erinevatest vigadest on peamised, mis tooriku töötlemistäpsusele suuremat mõju avaldavad, spindli pöörlemisviga ja juhtrööpa viga.Spindli pöörlemisviga põhjustab spindli laagri kulumine, spindli painutamine, spindli aksiaalne liikumine jne, samas kui juhtrööpa viga on põhjustatud juhtrööpa pinna kulumisest, liiga suurest või liiga väikesest juhtrööpa kliirensist jne.

Selleks, et vältida tööpinkide tootmisvigade mõju töödeldava tooriku täpsusele, võib võtta järgmisi meetmeid:

a.Valige ülitäpsed ja suure stabiilsusega tööpingid;

b.Hoidke tööpink heas määrdeseisundis;

c.Hoidke tööpink puhas, et vältida tolmu ja muude lisandite sattumist juhtsiinide paari;

d.Kasutage sobivaid kinnitusvahendeid ja tööriistu;

Teine osa: Tööriistade geomeetriline kõrvalekalle

Tööriista geomeetriline viga viitab erinevusele tööriista kuju, suuruse ja muude geomeetriliste parameetrite ning projekteerimisnõuete vahel, mis mõjutab töödeldava tooriku täpsust.Tööriista geomeetrilised vead hõlmavad peamiselt: tööriista kuju viga, tööriista suuruse viga, tööriista pinna kareduse viga jne.

Selleks, et vältida tööriista geomeetrilise vea mõju töödeldava tooriku täpsusele, võib võtta järgmisi meetmeid:

a.Valige ülitäpsed ja kõrge stabiilsusega tööriistad;

b.Hoidke lõiketööriistad heas määrdeseisundis;

c.Kasutage sobivaid kinnitusvahendeid ja tööpinke;

Kolmas osa: Armatuuri geomeetriline kõrvalekalle

Armatuuri geomeetriline viga mõjutab töödeldava tooriku täpsust.Armatuuri geomeetrilised vead hõlmavad peamiselt: positsioneerimisviga, kinnitusviga, tööriista seadistusviga ja kinnitusviga tööpingile paigaldamisel jne.

Selleks, et vältida kinnitusdetaili geomeetrilise vea mõju töödeldava detaili täpsusele, võib võtta järgmisi meetmeid:

a.Kasutage ülitäpseid kinnitusvahendeid;

b.Kontrollige rangelt kinnituse positsioneerimist ja kinnitustäpsust;

c.Valige kinnitusdetailid õigesti, et tootmistäpsus vastaks tagatava protsessi mõõtmete täpsusele;

Neljas osa: Protsessisüsteemi termilise deformatsiooni põhjustatud hälve

Töötlemisprotsessi käigus läbib protsessisüsteem lõikesoojuse, hõõrdesoojuse ja päikesevalguse tõttu keeruka termilise deformatsiooni, mis muudab tooriku asendit ja liikumissuhet tööriista suhtes, mille tulemuseks on töötlusvead.Termilise deformatsiooni vead mõjutavad sageli täppistöötlust, suurte detailide töötlemist ja automatiseeritud töötlemist.

Selle vea vältimiseks võite võtta järgmisi meetmeid:

a.Tööpingi struktuuri optimeerimine ja termilise deformatsiooni vähendamine;

b.Kasutage kvaliteetset jahutusvedelikku;

c.Kasutage kvaliteetset määrdeõli;

d.Kasutage kvaliteetseid materjale;

Viies osa: sisemine stress

Sisemine pinge viitab pingele, mis jääb objekti sisse pärast väliskoormuse eemaldamist.Selle põhjuseks on ebaühtlased mahumuutused materjali makroskoopilises või mikroskoopilises struktuuris.Kui toorikule tekib sisemine pinge, on tooriku metall kõrge energiaga ebastabiilses olekus.See muundub instinktiivselt madala energiatarbega stabiilsesse olekusse, millega kaasneb deformatsioon, mille tõttu toorik kaotab oma esialgse töötlustäpsuse.

Töödeldud materjalide sisepinget saab eemaldada pinge leevendamise lõõmutamise, karastamise või loomuliku vananemistöötluse, vibratsiooni ja stressi leevendamise abil.Nende hulgas on pingevaba lõõmutamine üks kõige sagedamini kasutatavaid ja tõhusamaid meetodeid keevitamise jääkpinge, valamise jääkpinge ja töötlemise jääkpinge kõrvaldamiseks.

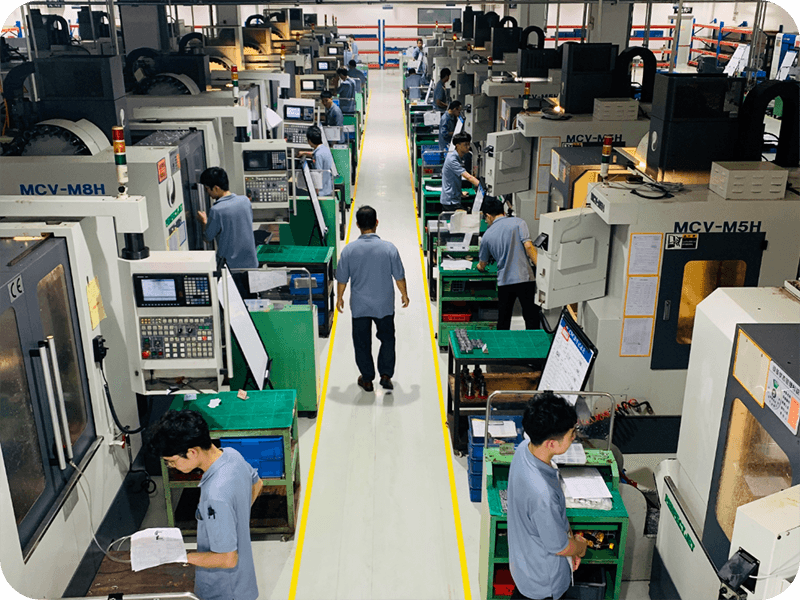

GPM-il on professionaalne uurimis- ja arendusmeeskond ning tehniline personal, kellel on rikkalikud mehaanilise töötlemise kogemused ja tehnilised teadmised ning kes suudavad pakkuda kohandatud lahendusi ja optimeeritud disainilahendusi vastavalt kliendi vajadustele, et tagada töötlemistulemuste vastavus kliendi nõudmistele.Samal ajal peab GPM väga tähtsaks kvaliteedijuhtimist ning omab täielikku kvaliteedikontrollisüsteemi ja rangeid testimisprotseduure.Kasutame täiustatud mõõteriistu ja seadmeid tagamaks, et iga töödeldud detail vastab nõuetele ning saavutab suure täpsuse ja kvaliteedi.

Postitusaeg: okt-05-2023