Mekanizazioaren desbideratzeak prozesatu ondoren piezaren benetako parametro geometrikoen (tamaina, forma eta posizioa) eta parametro geometriko idealen arteko aldeari egiten dio erreferentzia.Pieza mekanikoen akatsak mekanizatzeko arrazoi asko daude, besteak beste, makina-erremintak, osagarriak, ebaketa-erremintak eta piezak osatutako prozesu-sistemako akats-faktore asko, esate baterako, akats nagusiak, estutze-akatsak, makina-erremintaren fabrikazioak eta higadurak eragindako akatsak, tresnak. eta ebaketa tresnak, etab.

Edukiak

Lehen zatia: Makina-erremintaren fabrikazio-desbideratzea

Bigarren zatia: Tresnen desbideratze geometrikoa

Hirugarren zatia: finkaren desbideratze geometrikoa

Laugarren zatia: Prozesu-sistemaren deformazio termikoak eragindako desbideratzea

Laugarren Atala: Barne Estresa

Lehen zatia: Makina-erremintaren fabrikazio-desbideratzea

Makina-erremintaren fabrikazio akatsek prozesatzen ari den piezaren zehaztasunari eragingo diote.Makina-erreminten akatsen artean, piezaren mekanizazio-zehaztasunean eragin handiagoa duten nagusiak ardatzaren biraketa-errorea eta gida-errailaren errorea dira.Ardatzaren biraketa-errorea ardatzaren errodamenduen higadurak, ardatzaren tolesdurak, ardatzaren ardatzaren mugimendua, etab.ek eragiten du, gidaren errailaren akatsa gida-errailaren gainazalaren higadurak, gida-errailaren sakea handiegi edo txikiegia, etab.

Makina-erremintaren fabrikazio akatsek prozesatzen ari den piezaren zehaztasunean duten eragina saihesteko, neurri hauek har daitezke:

a.Aukeratu doitasun handiko eta egonkortasun handiko makina-erreminta;

b.Mantendu makina-erreminta lubrifikazio-egoera onean;

c.Mantendu garbi makina-erreminta hautsa eta beste ezpurutasun batzuk gidaren errail-parean sar ez daitezen;

d.Erabili tresna eta tresna egokiak;

Bigarren zatia: Tresnen desbideratze geometrikoa

Erremintaren errore geometrikoak erremintaren forma, tamaina eta beste parametro geometriko batzuen eta diseinu-baldintzen arteko diferentziari egiten dio erreferentzia, eta horrek prozesatzen ari den piezaren zehaztasunari eragingo dio.Erremintaren akats geometrikoak honako hauek dira batez ere: erremintaren forma akatsa, erremintaren tamaina akatsa, erremintaren gainazaleko zimurtasun errorea, etab.

Erremintaren errore geometrikoak prozesatzen ari den piezaren zehaztasunean duen eragina saihesteko, neurri hauek har daitezke:

a.Aukeratu doitasun handiko eta egonkortasun handiko tresnak;

b.Mantendu ebakitzeko tresnak lubrifikazio-egoera onean;

c.Tresneria eta makina-erreminta egokiak erabiltzea;

Hirugarren zatia: finkaren desbideratze geometrikoa

Gailuaren errore geometrikoak prozesatzen ari den piezaren zehaztasunari eragingo dio.Gailuaren akats geometrikoak honako hauek dira batez ere: kokapen-errorea, estutze-errorea, erremintaren ezarpen-errorea eta instalazioaren akatsa makina-erremintaren gainean, etab.

Gailuaren errore geometrikoak prozesatzen ari den piezaren zehaztasunean duen eragina saihesteko, neurri hauek har daitezke:

a.Erabili doitasun handiko tresnak;

b.Zorrotz kontrolatu aparatuaren kokapen eta clamping zehaztasuna;

c.Behar bezala hautatu kokapen-osagaiak aparatuan, fabrikazioaren zehaztasuna bermatu behar den prozesuaren zehaztasun dimentsionalarekin bat etor dadin;

Laugarren zatia: Prozesu-sistemaren deformazio termikoak eragindako desbideratzea

Mekanizazio-prozesuan zehar, prozesu-sistemak deformazio termiko konplexua jasango du ebaketa-beroaren, marruskadura-beroaren eta eguzki-argiaren ondorioz, eta horrek piezaren posizioa eta mugimendu-erlazioa erremintarekin alderatuta aldatuko du, mekanizazio-erroreak eraginez.Deformazio termikoko erroreek eragin erabakigarria izan ohi dute doitasun mekanizazioan, pieza handien prozesamenduan eta prozesamendu automatizatuan.

Akats hori saihesteko, neurri hauek har daitezke:

a.Makina-erremintaren egitura optimizatu eta deformazio termikoa murriztea;

b.Erabili kalitate handiko hozgarria;

c.Erabili kalitate handiko olio lubrifikatzailea;

d.Erabili kalitate handiko materialak;

Bosgarren Atala: Barne Estresa

Barne tentsioa kanpoko karga kendu ondoren objektuaren barruan geratzen den tentsioari deritzo.Materialaren barneko egitura makroskopiko edo mikroskopikoko bolumen-aldaketa irregularrek eragiten dute.Piezan barneko tentsioa sortzen denean, piezaren metala energia handiko egoera ezegonkor batean egongo da.Instintiboki energia baxuko egoera egonkor batera eraldatuko da, deformazioarekin batera, eta piezak jatorrizko mekanizazio-zehaztasuna galduko du.

Mekanizatutako materialen barneko tentsioa tentsioa arintzeko, tenplaketa edo zahartze tratamendu naturalaren, bibrazioaren eta estresaren arintzearen bidez kendu daiteke.Horien artean, tentsioa arintzeko errekostea soldadura-hondar-esfortzua, galdaketa-hondar-esfortzua eta hondar-esfortzua mekanizatzeko metodorik erabilien eta eraginkorrenetako bat da.

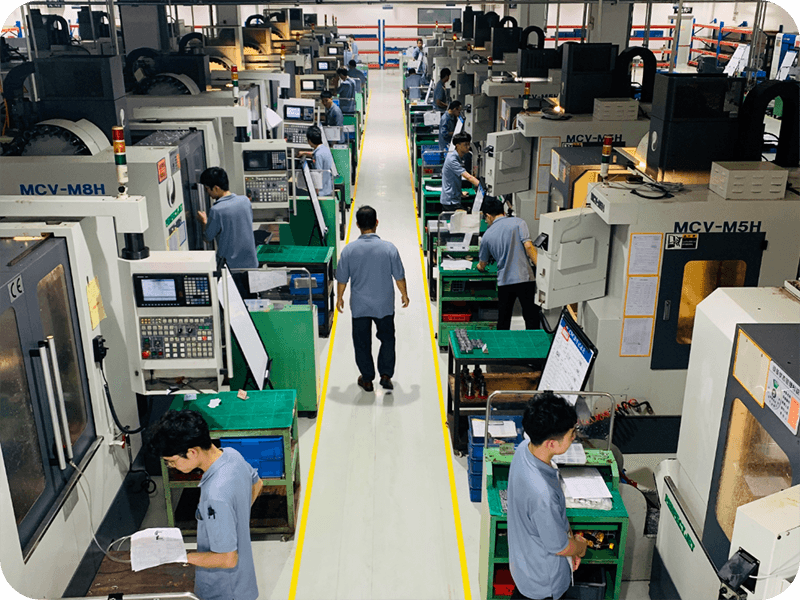

GPM-k I+G talde profesionala eta prozesatzeko mekanikoko esperientzia eta ezagutza tekniko aberatsa duten langile teknikoak ditu eta bezeroen beharren arabera irtenbide pertsonalizatuak eta diseinu optimizatuak eman ditzake prozesatzeko emaitzek bezeroen eskakizunak betetzen dituztela ziurtatzeko.Aldi berean, GPMk garrantzi handia ematen dio kalitatearen kudeaketari eta kalitatea kontrolatzeko sistema osoa eta proba prozedura zorrotzak ditu.Neurketa-tresna eta ekipamendu aurreratuak erabiltzen ditugu prozesatutako pieza bakoitzak baldintzak betetzen dituela eta zehaztasun eta kalitate handia lortzen duela ziurtatzeko.

Argitalpenaren ordua: 2023-10-05