انحراف ماشینکاری به تفاوت بین پارامترهای هندسی واقعی (اندازه، شکل و موقعیت) قطعه پس از پردازش و پارامترهای هندسی ایده آل اشاره دارد.دلایل زیادی برای خطاهای ماشینکاری قطعات مکانیکی وجود دارد، از جمله عوامل خطای بسیاری در سیستم فرآیند متشکل از ماشین ابزار، فیکسچرها، ابزارهای برش و قطعات کار، مانند خطاهای اصلی، خطاهای گیره، خطاهای ناشی از ساخت و فرسودگی ماشین ابزار، یراق آلات. و ابزار برش و غیره

فهرست

بخش اول: انحراف ساخت ماشین ابزار

بخش دوم: انحراف هندسی ابزار

قسمت سوم: انحراف هندسی فیکسچر

قسمت چهارم: انحراف ناشی از تغییر شکل حرارتی سیستم فرآیند

بخش چهارم: استرس درونی

بخش اول: انحراف ساخت ماشین ابزار

خطاهای ساخت ماشین ابزار بر دقت قطعه کار در حال پردازش تأثیر می گذارد.از بین خطاهای مختلف ماشینابزارها، اصلیترین مواردی که در دقت ماشینکاری قطعه کار تاثیر بیشتری دارد، خطای چرخش دوک و خطای ریل راهنما است.خطای چرخش اسپیندل به دلیل سایش یاتاقان دوک، خم شدن دوک، حرکت محوری دوک و غیره ایجاد می شود، در حالی که خطای ریل راهنما به دلیل سایش سطح ریل راهنما، فاصله بسیار زیاد یا خیلی کوچک ریل راهنما و غیره ایجاد می شود.

به منظور جلوگیری از تأثیر خطاهای ساخت ماشین ابزار بر دقت قطعه کار در حال پردازش، اقدامات زیر را می توان انجام داد:

آ.ابزارهای ماشینی با دقت و پایداری بالا را انتخاب کنید.

بماشین ابزار را در شرایط روانکاری خوب نگه دارید.

ج.ماشین ابزار را تمیز نگه دارید تا از ورود گرد و غبار و سایر ناخالصی ها به جفت ریل راهنما جلوگیری کنید.

داستفاده از وسایل و ابزار مناسب؛

بخش دوم: انحراف هندسی ابزار

خطای هندسی ابزار به تفاوت بین شکل، اندازه و سایر پارامترهای هندسی ابزار و الزامات طراحی اشاره دارد که بر دقت قطعه کار در حال پردازش تأثیر می گذارد.خطاهای هندسی ابزار عمدتاً عبارتند از: خطای شکل ابزار، خطای اندازه ابزار، خطای زبری سطح ابزار و غیره.

به منظور جلوگیری از تأثیر خطای هندسی ابزار بر دقت قطعه کار در حال پردازش، می توان اقدامات زیر را انجام داد:

آ.ابزارهای با دقت و پایداری بالا را انتخاب کنید.

بابزارهای برش را در شرایط روانکاری خوب نگه دارید.

ج.استفاده از وسایل و ماشین ابزار مناسب؛

قسمت سوم: انحراف هندسی فیکسچر

خطای هندسی فیکسچر بر دقت قطعه کار در حال پردازش تأثیر می گذارد.خطاهای هندسی فیکسچر عمدتاً عبارتند از: خطای موقعیت، خطای گیره، خطای تنظیم ابزار و خطای نصب فیکسچر روی ماشین ابزار و غیره.

به منظور جلوگیری از تأثیر خطای هندسی فیکسچر بر دقت قطعه کار در حال پردازش، می توان اقدامات زیر را انجام داد:

آ.استفاده از وسایل با دقت بالا؛

بدقت موقعیت یابی و بست فیکسچر را به شدت کنترل کنید.

ج.اجزای موقعیت یابی را در فیکسچر به درستی انتخاب کنید تا دقت ساخت با دقت ابعادی فرآیندی که باید اطمینان حاصل شود مطابقت داشته باشد.

قسمت چهارم: انحراف ناشی از تغییر شکل حرارتی سیستم فرآیند

در طول فرآیند ماشینکاری، سیستم فرآیند به دلیل گرمای برش، گرمای اصطکاک و نور خورشید دچار تغییر شکل حرارتی پیچیده ای می شود که موقعیت و رابطه حرکت قطعه کار را نسبت به ابزار تغییر می دهد و در نتیجه خطاهای ماشینکاری ایجاد می شود.خطاهای تغییر شکل حرارتی اغلب تأثیر تعیین کننده ای بر ماشینکاری دقیق، پردازش قطعات بزرگ و پردازش خودکار دارند.

برای جلوگیری از این خطا می توان اقدامات زیر را انجام داد:

آ.بهینه سازی ساختار ماشین ابزار و کاهش تغییر شکل حرارتی.

باستفاده از خنک کننده با کیفیت بالا؛

ج.استفاده از روغن روان کننده با کیفیت بالا؛

داستفاده از مواد با کیفیت بالا؛

بخش پنجم: استرس درونی

تنش داخلی به تنشی اطلاق می شود که پس از برداشتن بار خارجی در داخل جسم باقی می ماند.این ناشی از تغییرات حجم ناهموار در ساختار ماکروسکوپی یا میکروسکوپی درون ماده است.هنگامی که تنش داخلی روی قطعه کار ایجاد می شود، فلز قطعه کار در حالت ناپایدار با انرژی بالا قرار می گیرد.به طور غریزی به یک حالت پایدار کم انرژی تبدیل می شود که با تغییر شکل همراه است و باعث می شود قطعه کار دقت ماشینکاری اولیه خود را از دست بدهد.

تنش داخلی مواد ماشینکاری شده را می توان از طریق بازپخت تنش زدایی، تلطیف یا درمان طبیعی پیری، ارتعاش و کاهش استرس حذف کرد.در این میان، بازپخت تنش زدایی یکی از متداولترین و مؤثرترین روشها برای حذف تنش پسماند جوشکاری، ریختهگری تنش پسماند و ماشینکاری تنش پسماند است.

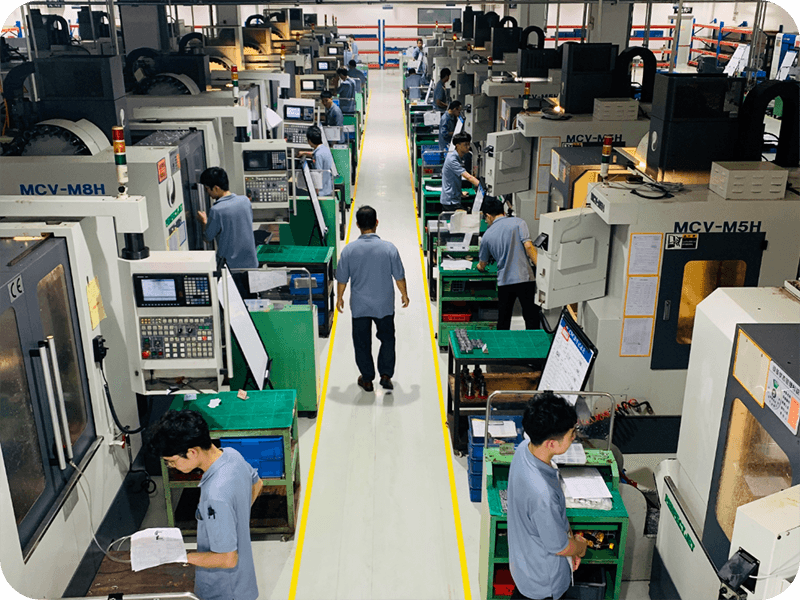

GPM دارای یک تیم تحقیق و توسعه حرفه ای و پرسنل فنی است که تجربه و دانش فنی غنی در زمینه پردازش مکانیکی دارند و می توانند راه حل های سفارشی و طرح های بهینه شده را با توجه به نیاز مشتری ارائه دهند تا اطمینان حاصل شود که نتایج پردازش با نیازهای مشتری مطابقت دارد.در عین حال، GPM اهمیت زیادی به مدیریت کیفیت می دهد و دارای سیستم کنترل کیفیت کامل و روش های تست دقیق است.ما از ابزار و تجهیزات اندازه گیری پیشرفته استفاده می کنیم تا اطمینان حاصل کنیم که هر قطعه پردازش شده با الزامات مطابقت دارد و دقت و کیفیت بالایی را به دست می آورد.

زمان ارسال: اکتبر-05-2023