Service d'usinage CNC

GPM est un fournisseur professionnel de services d’usinage de précision.Nous disposons d'équipements de traitement mécanique avancés et d'ingénieurs qualifiés pour fournir aux clients des services de traitement de haute qualité.Pas de prototype de compteur ni de production à grande échelle, nous pouvons fournir des services de processus comprenant diverses méthodes d'usinage telles que le fraisage, le tournage, le perçage et le meulage pour répondre aux différents besoins des clients.Nous prêtons attention à la qualité et à l'efficacité et garantissons de fournir à nos clients des produits et services de haute qualité dans les plus brefs délais.

Comment fonctionne le fraisage CNC ?

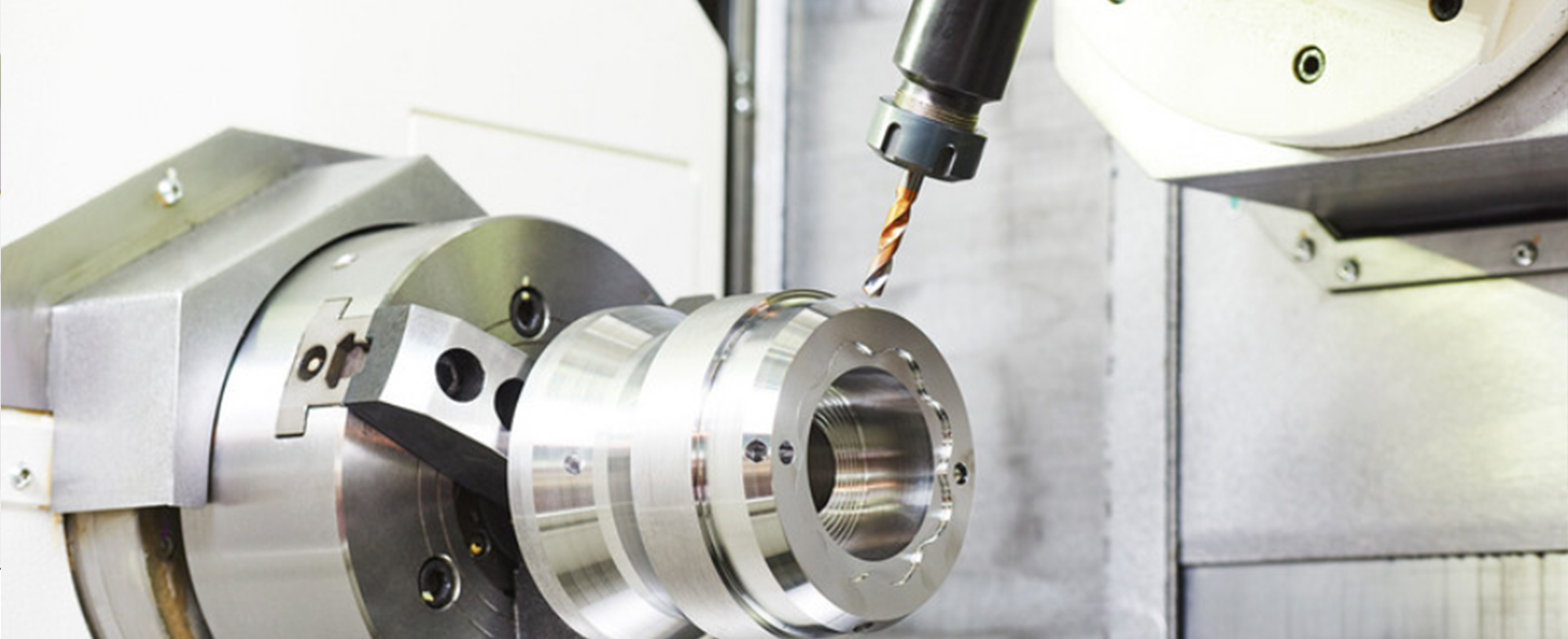

Le fraisage CNC, ou fraisage à commande numérique par ordinateur, est une technologie de découpe de métal de précision pilotée par un programme informatique.Dans le processus de fraisage CNC, l'opérateur conçoit d'abord la pièce à l'aide d'un logiciel de CAO, puis convertit la conception en codes d'instructions contenant des paramètres tels que la trajectoire de l'outil, la vitesse et l'avance via le logiciel de FAO.Ces codes sont saisis dans le contrôleur de la machine-outil CNC pour guider la machine-outil afin d'effectuer des opérations de fraisage automatiques.

Dans le fraisage CNC, la broche entraîne l'outil en rotation tandis que la table se déplace sur les axes X, Y et Z pour couper avec précision la pièce.Le système CNC garantit que le mouvement de l’outil est précis au micron près.Ce processus hautement automatisé et reproductible gère non seulement les opérations de découpe complexes telles que les surfaces courbes et le fraisage multi-axes, mais améliore également l'efficacité de la fabrication et la cohérence des pièces.La flexibilité du fraisage CNC lui permet de s'adapter facilement aux changements de conception et peut répondre à différents besoins de fabrication par simple modification ou reprogrammation.

Quel équipement est nécessaire pour le fraisage CNC ?

Quels sont les avantages et les applications du fraisage CNC à cinq axes ?

La technologie de fraisage CNC à cinq axes occupe une position centrale dans l'industrie manufacturière grâce à sa haute précision, son rendement élevé et ses puissantes capacités de traitement.Par rapport au fraisage CNC traditionnel à trois axes, le fraisage CNC à cinq axes peut fournir des parcours d'outils plus complexes et une plus grande liberté de traitement.Il permet à l'outil de se déplacer et de tourner simultanément sur cinq axes différents, permettant un usinage plus précis et plus efficace des côtés, des coins et des surfaces courbes complexes des pièces.

L'avantage du fraisage CNC à cinq axes est qu'il améliore considérablement l'efficacité de la production et la qualité du traitement.En réduisant le besoin de serrage et de repositionnement, il permet l'usinage de plusieurs faces en une seule configuration, réduisant ainsi considérablement le temps et les coûts de production.De plus, cette technologie permet d'obtenir une meilleure finition de surface et un contrôle dimensionnel plus précis sur des matériaux difficiles à usiner, répondant ainsi à la demande de pièces de haute précision dans des secteurs tels que l'aérospatiale, l'automobile, les moules et les dispositifs médicaux.

Quel équipement est nécessaire pour le fraisage CNC ?

Les types courants d'équipements de fraisage CNC comprennent principalement les centres d'usinage verticaux, les centres d'usinage horizontaux et les fraiseuses CNC.Les centres d'usinage verticaux sont largement utilisés dans la fabrication par lots et la production de pièces uniques en raison de leur vitesse élevée, de leur haute précision et de leur rendement élevé.Les centres d'usinage horizontaux conviennent à l'usinage de précision de pièces de grande taille ou de formes complexes.Les fraiseuses CNC sont devenues l'équipement préféré pour la fabrication de moules et l'usinage de surfaces complexes en raison de leur flexibilité et de leur adaptabilité.Le choix et l'utilisation de ces équipements sont directement liés à l'efficacité et à la qualité du traitement mécanique.En optimisant les processus de conception et de production, la technologie de fraisage CNC continuera de promouvoir l'innovation et le développement dans l'industrie manufacturière.

La technologie de fraisage CNC à cinq axes occupe une position centrale dans l'industrie manufacturière grâce à sa haute précision, son rendement élevé et ses puissantes capacités de traitement.Par rapport au fraisage CNC traditionnel à trois axes, le fraisage CNC à cinq axes peut fournir des parcours d'outils plus complexes et une plus grande liberté de traitement.Il permet à l'outil de se déplacer et de tourner simultanément sur cinq axes différents, permettant un usinage plus précis et plus efficace des côtés, des coins et des surfaces courbes complexes des pièces.L'avantage du fraisage CNC à cinq axes est qu'il améliore considérablement l'efficacité de la production et la qualité du traitement.En réduisant le besoin de serrage et de repositionnement, il permet l'usinage de plusieurs faces en une seule configuration, réduisant ainsi considérablement le temps et les coûts de production.De plus, cette technologie permet d'obtenir une meilleure finition de surface et un contrôle dimensionnel plus précis sur des matériaux difficiles à usiner, répondant ainsi à la demande de pièces de haute précision dans des secteurs tels que l'aérospatiale, l'automobile, les moules et les dispositifs médicaux.

Quels sont les avantages et les applications du fraisage CNC à cinq axes ?

Fraisage CNC

Usinage 3 axes, 4 axes, 5 axes

Le fraisage CNC peut vous aider à obtenir une haute précision, une efficacité élevée et un traitement répétitif, et peut gérer diverses formes complexes, grandes et petites pièces pour réduire les opérations manuelles, améliorer l'efficacité et la qualité de la production, réduire les cycles de production et les coûts de fabrication.

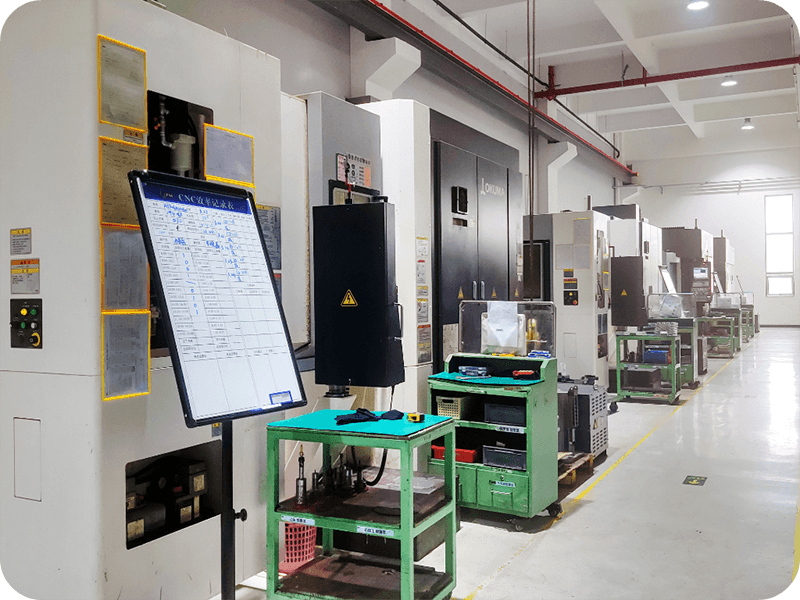

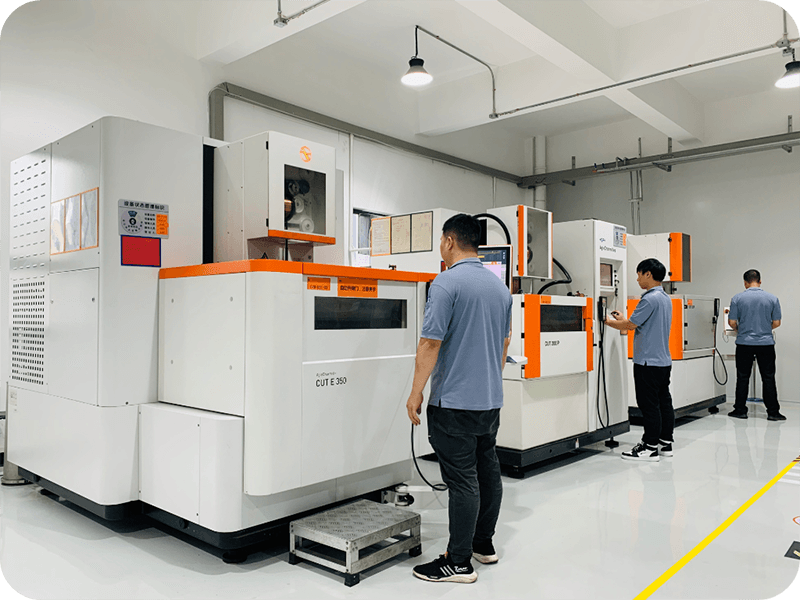

Liste des fraiseuses CNC en GPM

| Nom de la machine | Marque | Lieu d'origine | Course d'usinage maximale (mm) | Quantité | Précision (mm) |

| Cinq axes | Okuma | Japon | 400X400X350 | 8 | ±0,003-0,005 |

| Haute vitesse sur cinq axes | Jing Diao | Chine | 500X280X300 | 1 | ±0,003-0,005 |

| Quatre axes horizontaux | Okuma | Japon | 400X400X350 | 2 | ±0,003-0,005 |

| Quatre axes verticaux | Mazak/Frère | Japon | 400X250X250 | 32 | ±0,003-0,005 |

| Usinage sur portique | Taïkan | Chine | 3200X1800X850 | 6 | ±0,003-0,005 |

| Usinage de perçage à grande vitesse | Frère | Japon | 3200X1800X850 | 33 | - |

| Trois axes | Mazak/Préfet-Jet | Japon/Chine | 1000X500X500 | 48 | ±0,003-0,005 |

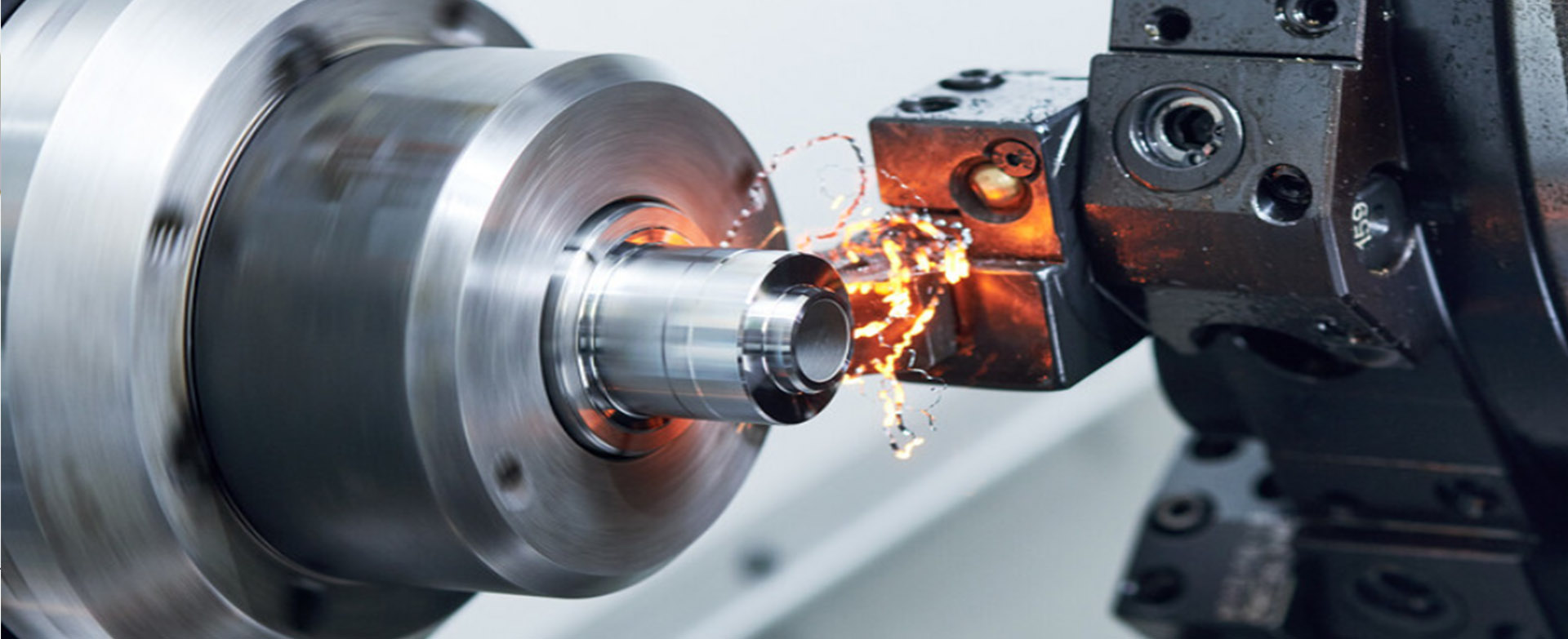

Comment fonctionne le tournage CNC ?

Le tournage CNC est un processus de découpe de métal consistant à contrôler un tour grâce à l'exécution d'un programme prédéfini par un ordinateur.Cette technologie de fabrication intelligente est largement utilisée dans l’industrie de l’usinage et peut produire de manière efficace et précise une variété de pièces complexes et délicates.Le tournage CNC offre non seulement un degré élevé d'automatisation et de répétabilité, mais permet également d'effectuer des opérations de coupe complexes telles que le fraisage de surfaces et le fraisage multi-axes, améliorant ainsi considérablement l'efficacité de la fabrication et la cohérence des pièces.De plus, grâce à sa grande flexibilité, le tournage CNC peut facilement s'adapter aux changements de conception, et différents besoins de fabrication peuvent être satisfaits avec de simples modifications ou reprogrammations.

Quelles sont les différences entre le tournage CNC et le tournage traditionnel ?

La comparaison entre le tournage CNC et le tournage traditionnel implique deux technologies de tournage d’époques différentes.Le tournage traditionnel est une méthode de traitement qui repose sur les compétences et l'expérience de l'opérateur, tandis que le tournage CNC contrôle le mouvement et le traitement du tour via un programme informatique.Le tournage CNC offre une précision et une répétabilité supérieures et peut traiter des pièces plus complexes en un temps plus court.De plus, le tournage CNC peut améliorer l’efficacité de la production et réduire les coûts en optimisant les parcours d’outils et les paramètres de traitement.En revanche, le tournage traditionnel peut nécessiter davantage d’ajustements manuels et des cycles de production plus longs lors du traitement de pièces complexes.En bref, le tournage CNC a été largement utilisé dans la fabrication moderne avec son haut degré d'automatisation et de précision, tandis que le tournage traditionnel a été progressivement limité à des occasions spécifiques ou en complément du tournage CNC.

Tournage CNC

Tour CNC, marche-noyau, machine de découpe

Le tournage CNC est largement utilisé dans le traitement de pièces dans les domaines de l'automobile, des machines, de l'aviation et de l'aérospatiale.Dans l'industrie de la fabrication discrète, le tournage CNC est l'une des technologies clés pour vous aider à réaliser un traitement en grand volume et de haute précision.

Liste des tours CNC en GPM

| Type de machine | Nom de la machine | Marque | Lieu d'origine | Course d'usinage maximale (mm) | Quantité | Précision (mm) |

| Tournage CNC | Marche de base | Citoyen/Étoile | Japon | Ø25X205 | 8 | ±0,002-0,005 |

| Mangeoire à couteaux | Miyano/Takisawa | Japon/Taïwan, Chine | Ø108X200 | 8 | ±0,002-0,005 | |

| Tour CNC | Okuma/Tsugami | Japon/Taïwan, Chine | Ø350X600 | 35 | ±0,002-0,005 | |

| Latte verticale | Bonne façon | Taïwan, Chine | Ø780X550 | 1 | ±0,003-0,005 |

Pourquoi utiliser la rectification CNC pour traiter les pièces ?

Contrôlée par un programme informatique, la rectification CNC peut atteindre une précision d'usinage et une répétabilité extrêmement élevées, ce qui est essentiel pour produire des pièces cohérentes et de haute qualité.Il permet un usinage fin de géométries complexes et s’adapte aux besoins de production de différents niveaux de complexité.De plus, la rectification CNC améliore considérablement l'efficacité de la production et réduit les coûts en optimisant les chemins et les paramètres de traitement.De plus, sa flexibilité et son adaptabilité lui permettent de s'adapter rapidement aux changements de conception, ce qui le rend idéal pour le prototypage rapide et la production en série.Par conséquent, la rectification CNC est un processus de fabrication indispensable pour les industries qui recherchent des performances supérieures et une ingénierie de précision.

Les rectifieuses CNC peuvent être divisées en plusieurs types en fonction de leur structure et de leur fonction, notamment les rectifieuses planes, les rectifieuses à table rotative, les rectifieuses de profils, etc. Les rectifieuses CNC de surface, telles que les rectifieuses planes CNC, sont principalement utilisées pour meuler des surfaces planes ou formées.Ils se caractérisent par une haute précision et une finition de surface élevée, qui conviennent parfaitement au traitement de grandes plaques ou à la production en série de petites pièces.Les rectifieuses CNC à table rotative, y compris les rectifieuses cylindriques internes et externes CNC, sont spécialement utilisées pour rectifier les diamètres intérieurs et extérieurs des pièces circulaires.Ces machines sont capables de contrôler le diamètre très précisément et sont idéales pour fabriquer des roulements, des engrenages et d'autres pièces cylindriques.Les rectifieuses de profils CNC, telles que les rectifieuses de courbes CNC, sont conçues pour meuler des formes de contours complexes.Ils sont largement utilisés dans la fabrication de moules et la production de pièces complexes, où la précision et le traitement des détails sont des exigences clés.

Quel équipement est couramment utilisé pour la rectification CNC ?

Comment fonctionne l'EDM ?

EDM Electrospark Machining, nom complet « Electrical Discharge Machining », est une méthode de traitement qui utilise le principe de la corrosion par décharge électrique pour éliminer les matériaux métalliques.Son principe de fonctionnement est de générer une température locale élevée pour faire fondre et évaporer les matériaux par décharge pulsée entre l'électrode et la pièce, afin d'atteindre l'objectif de traitement.L'usinage par électroétincelle EDM est largement utilisé dans la fabrication de moules, l'aérospatiale, l'électronique, les équipements médicaux et d'autres domaines, en particulier pour le traitement de matériaux difficiles à traiter et de pièces aux formes complexes.Son avantage est qu'il peut atteindre une haute précision et une qualité de surface élevée, tout en réduisant les contraintes mécaniques et les zones affectées par la chaleur, et en améliorant la résistance à l'usure et à la corrosion des pièces.De plus, l'usinage EDM Electrospark peut également remplacer dans une certaine mesure le polissage manuel, améliorer l'efficacité de la production et réduire les coûts.

Meulage et coupe de fil

Améliorer la précision et la qualité de l'usinage

La technologie auxiliaire d'usinage de précision, telle que le meulage et le découpage au fil, peut fournir des outils et des méthodes d'usinage plus précis, capables de contrôler les erreurs pendant le processus d'usinage, améliorant ainsi la précision et la qualité de l'usinage des pièces grâce à des méthodes et technologies de traitement plus diversifiées.Il peut traiter des pièces de différentes formes et matériaux, et également étendre la capacité et la portée du traitement.

Liste des rectifieuses CNC et des machines EDM en GPM

| Type de machine | Nom de la machine | Marque | Lieu d'origine | Course d'usinage maximale (mm) | Quantité | Précision (mm) |

| Rectification CNC | Grand moulin à eau | Kent | Taïwan, Chine | 1000X2000X5000 | 6 | ±0,01-0,03 |

| Meulage plan | Seedtec | Japon | 400X150X300 | 22 | ±0,005-0,02 | |

| Meulage interne et externe | SPS | Chine | Ø200X1000 | 5 | ±0,005-0,02 | |

| Coupe de fil de précision | Fil de jogging de précision | Agie Charmilles | Suisse | 200X100X100 | 3 | ±0,003-0,005 |

| Processus GED | Top-Edm | Taïwan, Chine | 400X250X300 | 3 | ±0,005-0,01 | |

| Coupe de fil | Sandu/Rijum | Chine | 400X300X300 | 25 | ±0,01-0,02 |

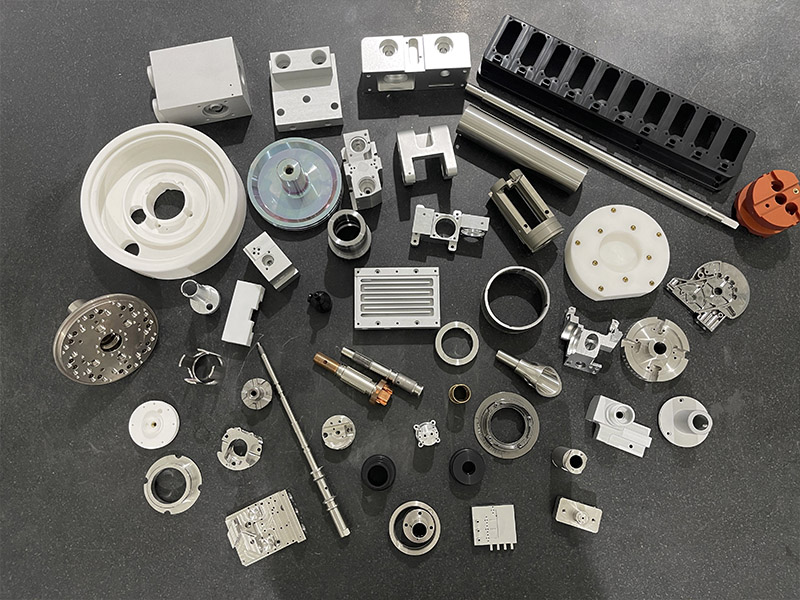

Matériaux

Matériaux de traitement CNC diversifiés

●Alliage d'aluminium:A6061, A5052, A7075, A2024, A6063, etc.

●Acier inoxydable: SUS303, SUS304, SUS316, SUS316L, SUS420, SUS430, SUS301, etc.

●Acier Carbone:20#, 45#, etc.

●Alliage de cuivre: H59, H62, T2, TU12, Qsn-6-6-3, C17200, etc.

●L'acier au tungstène:YG3X, YG6, YG8, YG15, YG20C, YG25C, etc.

●Matériau polymère :PVDF, PP, PVC, PTFE, PFA, FEP, ETFE, EFEP, CPT, PCTFE, PEEK, etc.

●Matériaux composites:matériaux composites en fibre de carbone, matériaux composites en fibre de verre, matériaux composites céramiques, etc.

Finitions

Termine le processus de manière flexible sur demande

●Placage:Galvanisé, placage à l'or, placage au nickel, placage au chrome, alliage de zinc-nickel, placage en titane, placage ionique, etc.

●Anodisé : Oxydation dure, anodisée claire, anodisée couleur, etc.

●Enrobage: Revêtement hydrophile, revêtement hydrophobe, revêtement sous vide, carbone semblable au diamant (DLC), PVD (TiN doré, noir : TiC, argent : CrN).

●Polissage:Polissage mécanique, polissage électrolytique, polissage chimique et nano-polissage.

Autres usinages et finitions sur mesure sur demande.

Traitement thermique

Trempe sous vide :La pièce est chauffée sous vide puis refroidie par gaz dans la chambre de refroidissement.Du gaz neutre a été utilisé pour la trempe gazeuse et de l'azote pur pour la trempe liquide.

L'allègement de la pression: En chauffant le matériau à une certaine température et en le maintenant pendant un certain temps, la contrainte résiduelle à l'intérieur du matériau peut être éliminée.

Carbonitruration : La carbonitruration fait référence au processus d'infiltration de carbone et d'azote dans la couche superficielle de l'acier, ce qui peut améliorer la dureté, la résistance, la résistance à l'usure et l'anti-grippage de l'acier.

Traitement cryogénique :L'azote liquide est utilisé comme réfrigérant pour traiter le matériau en dessous de -130 °C, afin d'atteindre l'objectif de modification des propriétés du matériau.

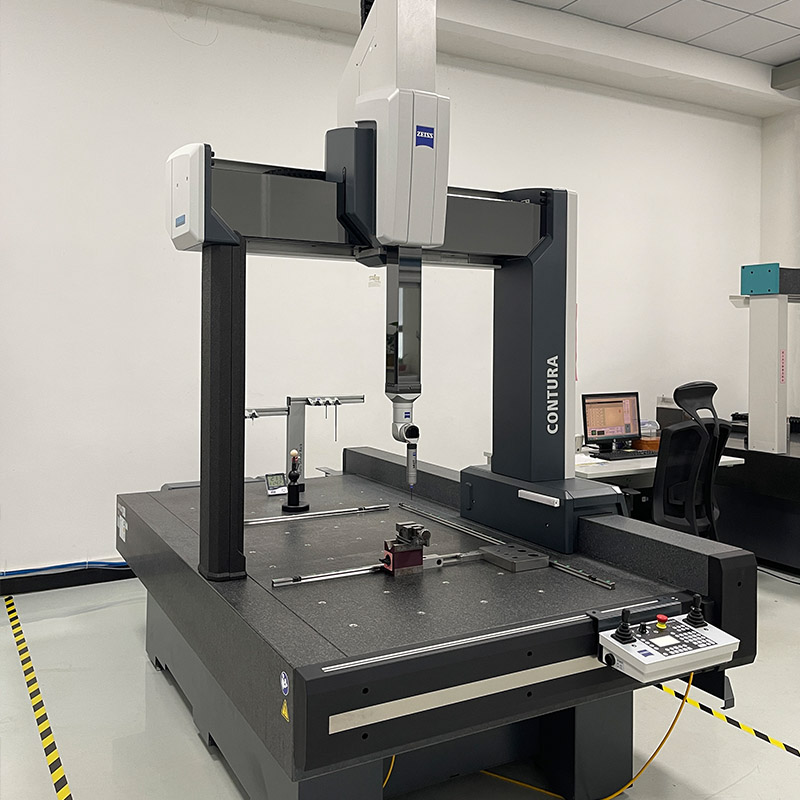

Contrôle de qualité

Objectif : Zéro défaut

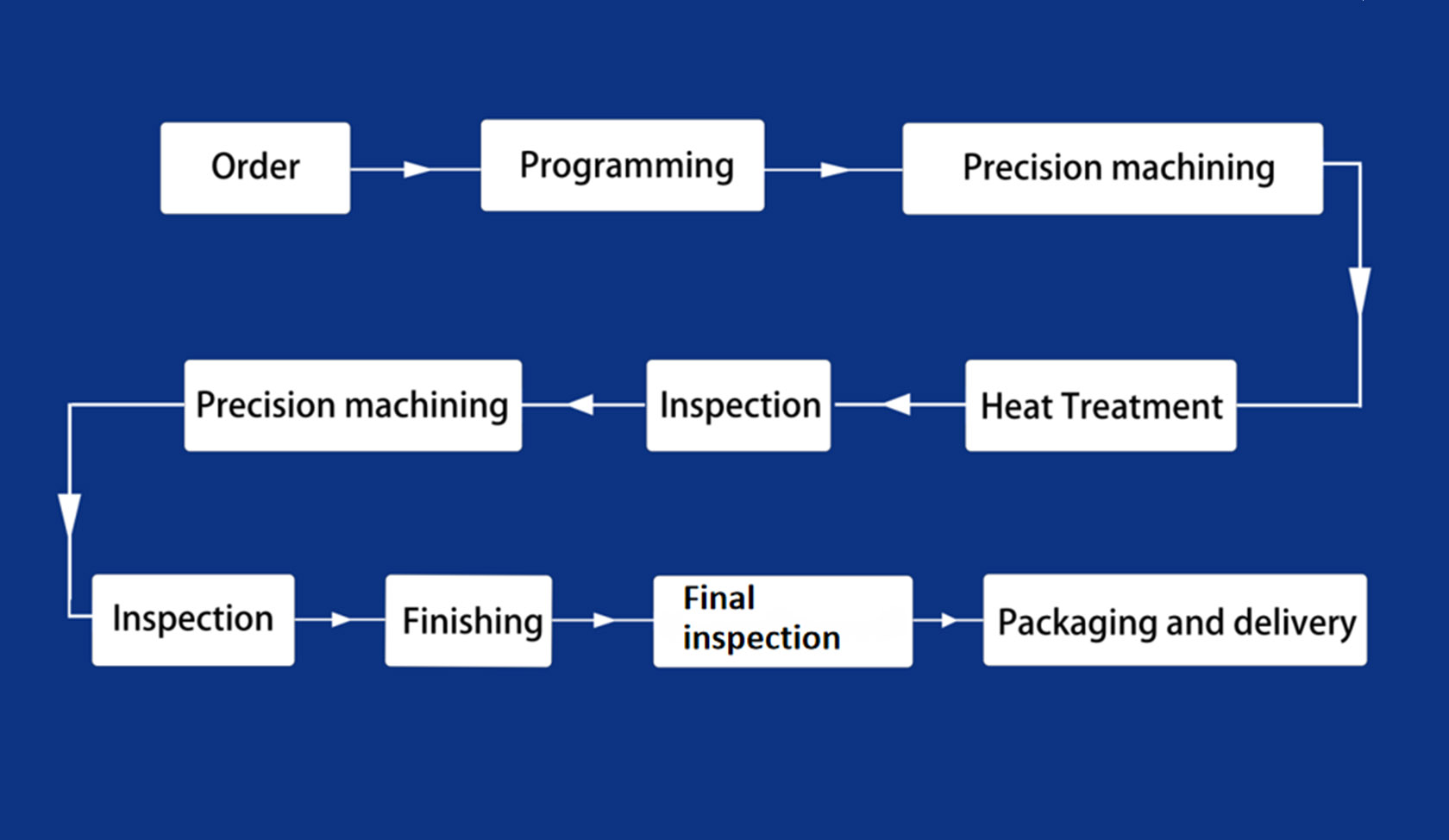

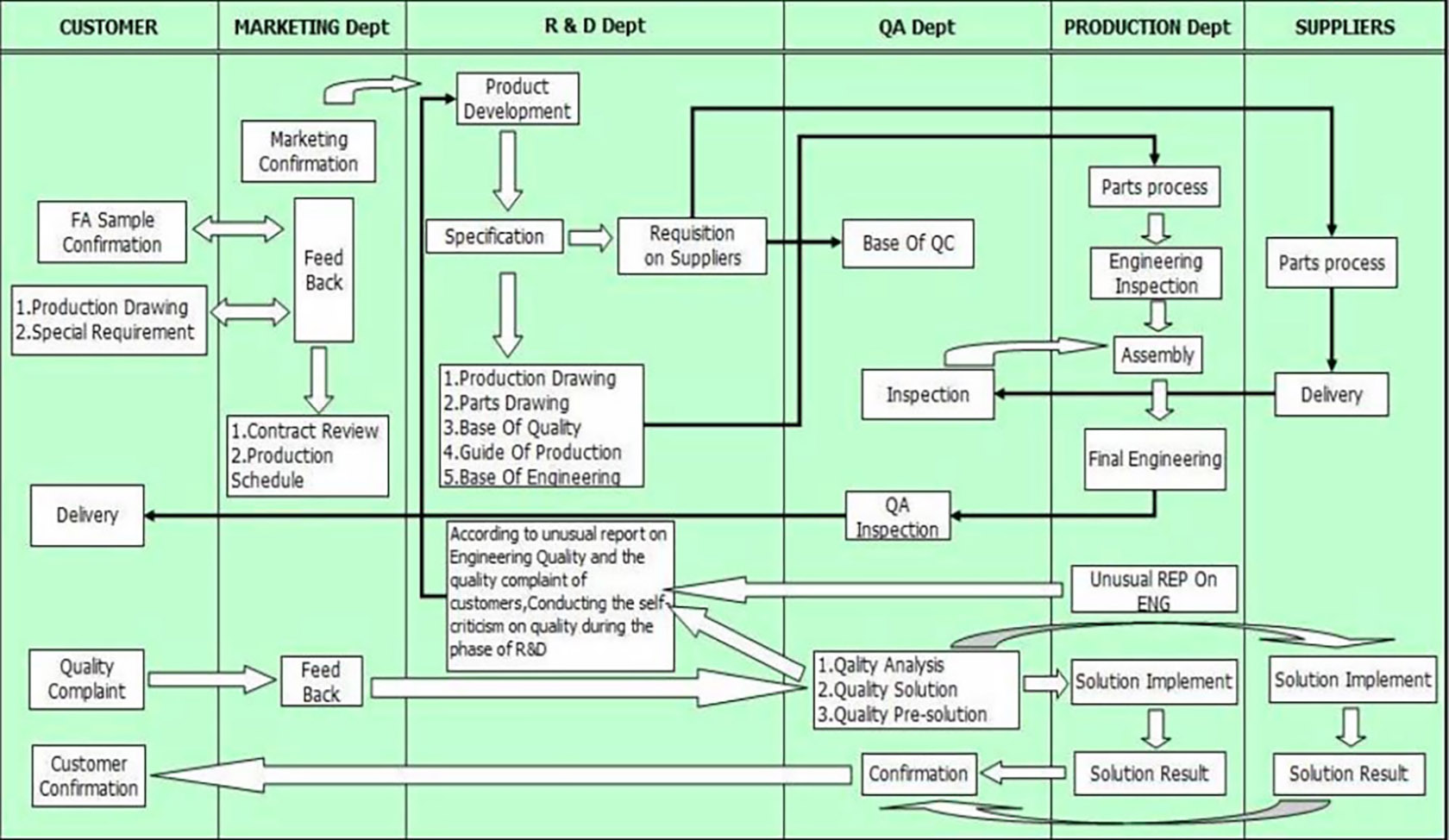

Flux de processus des pièces et procédure de contrôle qualité :

1. L'équipe de contrôle des documents gère tous les dessins pour garantir la sécurité des informations confidentielles des clients et conserver la traçabilité des enregistrements.

2. Examen du contrat, examen des commandes et examen des processus pour garantir une compréhension complète des exigences du client.

3. Contrôle ECN, code-barres ERP (lié au travailleur, au dessin, au matériau et à tous les processus).Mettre en œuvre les systèmes de contrôle SPC, MSA, FMEA et autres.

4. Mettre en œuvre IQC, IPQC, OQC.

| Type de machine | Nom de la machine | Marque | Lieu d'origine | Quantité | Précision (mm) |

| Machine d'inspection de qualité | Trois coordonnées | Wenzel | Allemagne | 5 | 0,003 mm |

| Zeiss Contura | Allemagne | 1 | 1,8 um | ||

| Instrument de mesure d'images | Bonne vue | Chine | 18 | 0,005 mm | |

| Altimètre | Mitutoyo/Tesa | Japon/Suisse | 26 | ±0,001 -0,005mm | |

| Analyseur de spectre | Spectro | Allemagne | 1 | - | |

| Testeur de rugosité | Mitutoyo | Japon | 1 | - | |

| Mesureur d'épaisseur de film de galvanoplastie | - | Japon | 1 | - | |

| Pied à coulisse micrométrique | Mitutoyo | Japon | 500+ | 0,001 mm/0,01 mm | |

| Jauge à anneau Jauge à aiguille | Outil de mesure Nagoya/Chengdu | Japon/Chine | 500+ | 0,001 mm |

Discussion sur le flux de contrôle qualité

Flux de processus d'usinage