Usluga CNC obrade

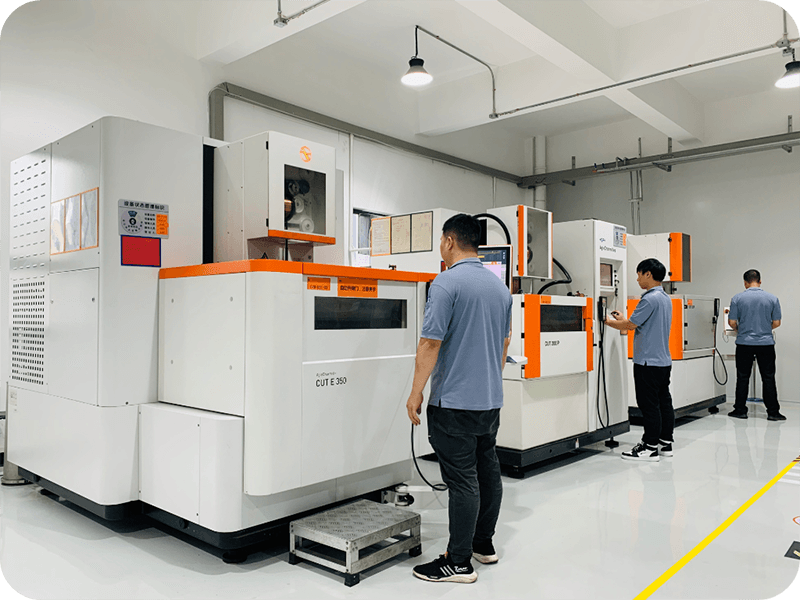

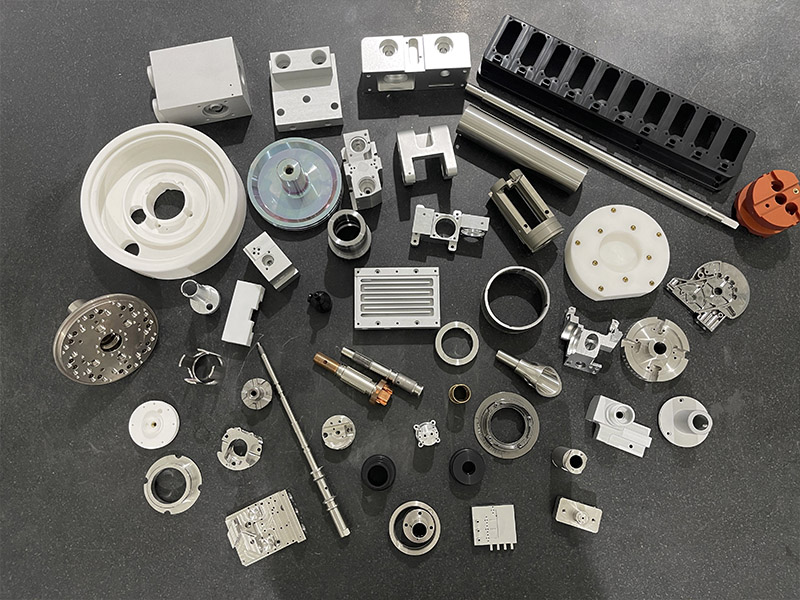

GPM je profesionalni pružatelj usluga precizne strojne obrade.Imamo naprednu opremu za mehaničku obradu i kvalificirane inženjere kako bismo kupcima pružili visokokvalitetne usluge obrade.Bez prototipa mjerača ili proizvodnje u punom opsegu, možemo pružiti procesne usluge koje uključuju različite metode strojne obrade kao što su glodanje, tokarenje, bušenje i brušenje kako bismo zadovoljili različite potrebe kupaca.Pazimo na kvalitetu i učinkovitost te jamčimo kupcima pružiti visokokvalitetne proizvode i usluge u najkraćem mogućem roku.

Kako funkcionira CNC glodanje?

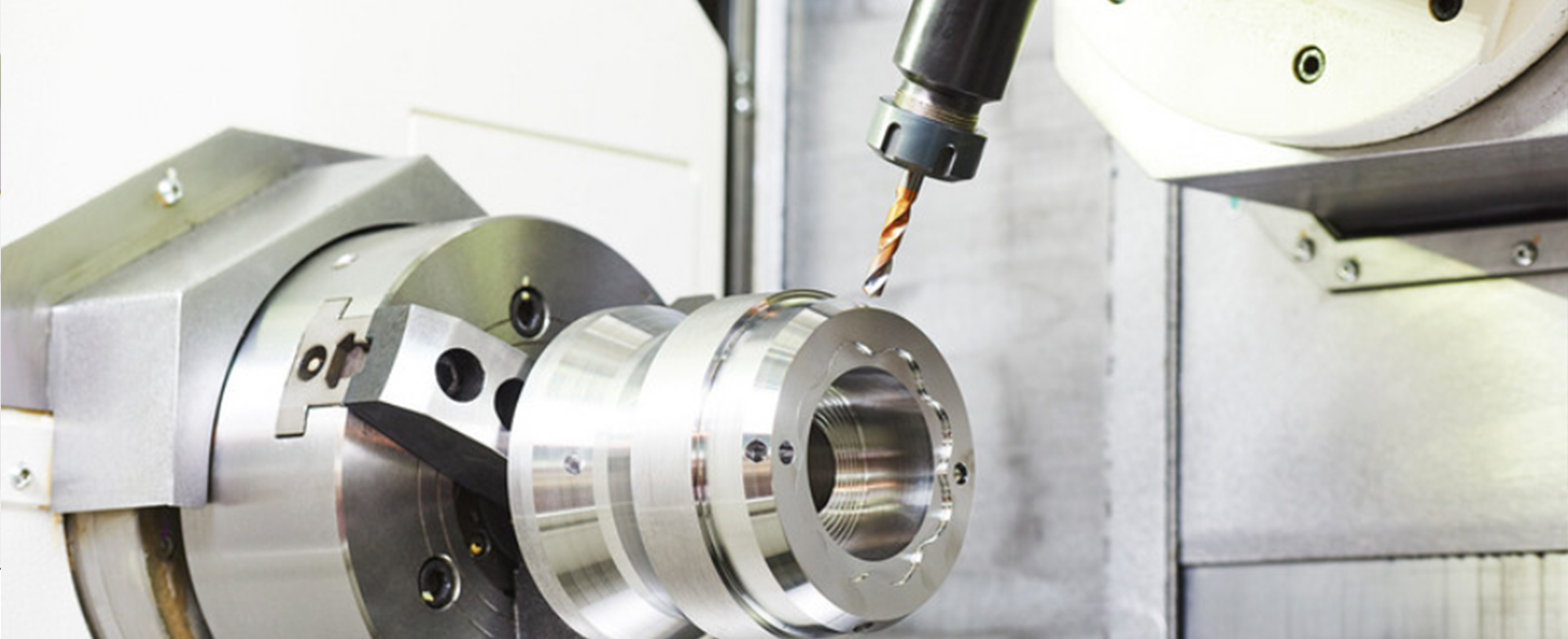

CNC glodanje ili računalno numeričko glodanje je precizna tehnologija rezanja metala koju pokreće računalni program.U procesu CNC glodanja, operater prvo dizajnira dio pomoću CAD softvera, a zatim pretvara dizajn u kodove s uputama koji sadrže parametre kao što su putanja alata, brzina i posmak putem CAM softvera.Ovi se kodovi unose u kontroler CNC alatnog stroja kako bi vodili alatni stroj za izvođenje operacija automatskog glodanja.

Kod CNC glodanja, vreteno pokreće alat na rotaciju dok se stol pomiče u X, Y i Z osi za precizno rezanje obratka.CNC sustav osigurava da je kretanje alata točno do razine mikrona.Ovaj visoko automatizirani i ponovljivi proces ne samo da obrađuje složene operacije rezanja kao što su zakrivljene površine i višeosno glodanje, već također poboljšava učinkovitost proizvodnje i dosljednost dijelova.Fleksibilnost CNC glodanja omogućuje mu jednostavnu prilagodbu promjenama dizajna i može zadovoljiti različite proizvodne potrebe jednostavnim modificiranjem ili reprogramiranjem.

Koja oprema je potrebna za CNC glodanje?

Koje su prednosti i primjene petoosnog CNC glodanja?

Tehnologija CNC glodanja s pet osi zauzima ključnu poziciju u proizvodnoj industriji sa svojom visokom preciznošću, visokom učinkovitošću i snažnim mogućnostima obrade.U usporedbi s tradicionalnim troosnim CNC glodanjem, petoosno CNC glodanje može pružiti složenije putanje alata i veću slobodu obrade.Omogućuje pomicanje i rotaciju alata istovremeno u pet različitih osi, što omogućuje precizniju i učinkovitiju obradu stranica, kutova i složenih zakrivljenih površina izradaka.

Prednost petoosnog CNC glodanja je u tome što značajno poboljšava učinkovitost proizvodnje i kvalitetu obrade.Smanjenjem potrebe za stezanjem i premještanjem, omogućuje strojnu obradu više površina u jednoj postavci, značajno smanjujući vrijeme i troškove proizvodnje.Osim toga, ova tehnologija može postići bolju završnu obradu površine i točniju kontrolu dimenzija na materijalima koje je teško obraditi, čime se zadovoljava potražnja za visoko preciznim dijelovima u industrijama kao što su zrakoplovstvo, automobilska industrija, kalupljenje i medicinski uređaji.

Koja oprema je potrebna za CNC glodanje?

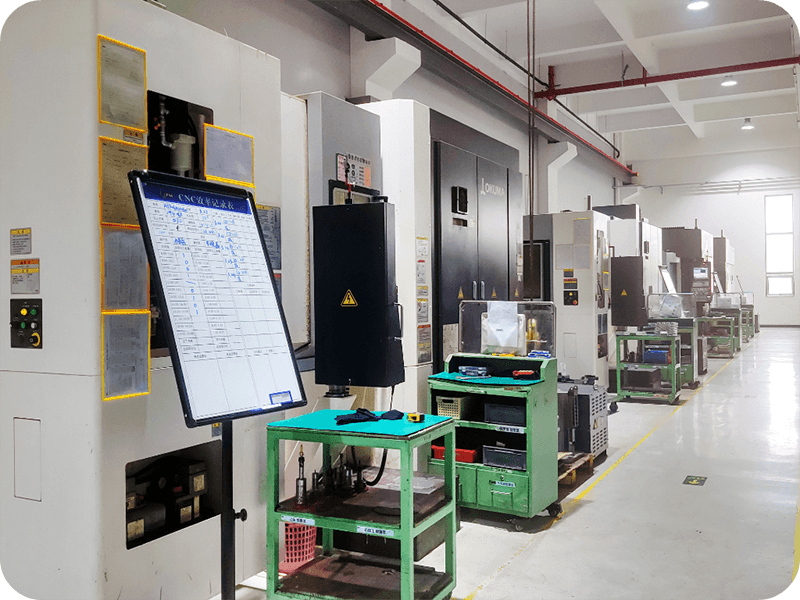

Uobičajene vrste CNC opreme za glodanje uglavnom uključuju vertikalne obradne centre, horizontalne obradne centre i CNC glodalice.Vertikalni obradni centri naširoko se koriste u serijskoj proizvodnji i proizvodnji pojedinačnih komada zbog svoje velike brzine, visoke preciznosti i visoke učinkovitosti.Horizontalni obradni centri prikladni su za preciznu obradu velikih dijelova ili dijelova složenih oblika.CNC glodalice postale su preferirana oprema za proizvodnju kalupa i složenu površinsku obradu zbog svoje fleksibilnosti i prilagodljivosti.Odabir i uporaba ove opreme izravno je povezana s učinkovitošću i kvalitetom mehaničke obrade.Optimiziranjem dizajna i proizvodnih procesa, CNC tehnologija glodanja nastavit će promicati inovacije i razvoj u proizvodnoj industriji.

Tehnologija CNC glodanja s pet osi zauzima ključnu poziciju u proizvodnoj industriji sa svojom visokom preciznošću, visokom učinkovitošću i snažnim mogućnostima obrade.U usporedbi s tradicionalnim troosnim CNC glodanjem, petoosno CNC glodanje može pružiti složenije putanje alata i veću slobodu obrade.Omogućuje pomicanje i rotaciju alata istovremeno u pet različitih osi, što omogućuje precizniju i učinkovitiju obradu stranica, kutova i složenih zakrivljenih površina izradaka.Prednost petoosnog CNC glodanja je u tome što značajno poboljšava učinkovitost proizvodnje i kvalitetu obrade.Smanjenjem potrebe za stezanjem i premještanjem, omogućuje strojnu obradu više površina u jednoj postavci, značajno smanjujući vrijeme i troškove proizvodnje.Osim toga, ova tehnologija može postići bolju završnu obradu površine i točniju kontrolu dimenzija na materijalima koje je teško obraditi, čime se zadovoljava potražnja za visoko preciznim dijelovima u industrijama kao što su zrakoplovstvo, automobilska industrija, kalupljenje i medicinski uređaji.

Koje su prednosti i primjene petoosnog CNC glodanja?

CNC glodanje

3-osna, 4-osna, 5-osna obrada

CNC glodanje vam može pomoći u postizanju visoke preciznosti, visoke učinkovitosti i obrade koja se ponavlja, a može obraditi različite složene oblike, velike i male izratke kako bi se smanjile ručne operacije, poboljšala učinkovitost i kvaliteta proizvodnje, smanjili proizvodni ciklusi i troškovi proizvodnje.

Popis CNC glodalica u GPM-u

| Naziv stroja | Marka | Mjesto podrijetla | Maksimalni hod obrade (mm) | Količina | Preciznost (mm) |

| Petosovina | Okuma | Japan | 400X400X350 | 8 | ±0,003-0,005 |

| Petosna velika brzina | Jing Diao | Kina | 500X280X300 | 1 | ±0,003-0,005 |

| Četiri vodoravne osi | Okuma | Japan | 400X400X350 | 2 | ±0,003-0,005 |

| Okomito s četiri osi | Mazak/Brat | Japan | 400X250X250 | 32 | ±0,003-0,005 |

| Portalna obrada | Taikan | Kina | 3200X1800X850 | 6 | ±0,003-0,005 |

| Strojna obrada bušenja velikom brzinom | Brat | Japan | 3200X1800X850 | 33 | - |

| Tri osi | Mazak/Prefect-Jet | Japan/Kina | 1000X500X500 | 48 | ±0,003-0,005 |

Kako funkcionira CNC tokarenje?

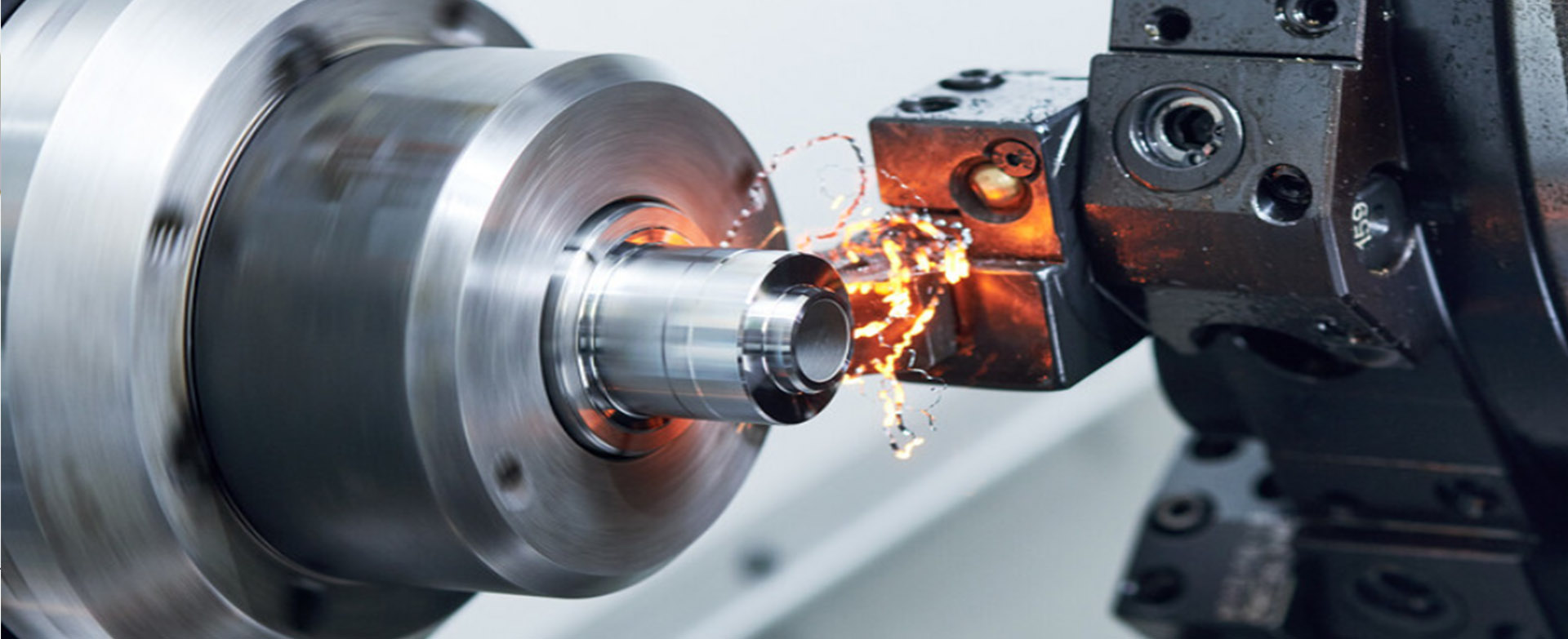

CNC tokarenje je proces rezanja metala upravljanjem tokarilom izvršavanjem unaprijed zadanog programa od strane računala.Ova inteligentna tehnologija proizvodnje naširoko se koristi u industriji strojne obrade i može učinkovito i precizno proizvesti niz složenih i osjetljivih dijelova.CNC tokarenje ne samo da pruža visok stupanj automatizacije i ponovljivosti, već također omogućuje složene operacije rezanja kao što su površinsko glodanje i višeosno glodanje, uvelike poboljšavajući učinkovitost proizvodnje i konzistentnost dijelova.Osim toga, zbog svoje visoke fleksibilnosti, CNC tokarenje može se lako prilagoditi promjenama dizajna, a različite potrebe proizvodnje mogu se postići jednostavnim izmjenama ili reprogramiranjem.

Koje su razlike između CNC tokarenja i tradicionalnog tokarenja?

Usporedba između CNC tokarenja i tradicionalnog tokarenja uključuje dvije tehnologije tokarenja iz različitih razdoblja.Tradicionalno tokarenje je metoda obrade koja se oslanja na vještine i iskustvo operatera, dok CNC tokarenje upravlja kretanjem i obradom tokarilice putem računalnog programa.CNC tokarenje omogućuje veću preciznost i ponovljivost te može obraditi složenije dijelove u kraćem vremenu.Osim toga, CNC tokarenje može poboljšati učinkovitost proizvodnje i smanjiti troškove optimizacijom putanje alata i parametara obrade.Suprotno tome, tradicionalno tokarenje može zahtijevati više ručnih podešavanja i dulje proizvodne cikluse pri obradi složenih dijelova.Ukratko, CNC tokarenje ima široku primjenu u modernoj proizvodnji sa svojim visokim stupnjem automatizacije i preciznosti, dok je tradicionalno tokarenje postupno ograničeno na posebne prilike ili kao dodatak CNC tokarenju.

CNC tokarenje

CNC tokarski stroj, hodanje po jezgri, stroj za rezanje

CNC tokarenje ima široku primjenu u obradi izradaka u području automobila, strojeva, zrakoplovstva i svemirske industrije.U diskretnoj proizvodnoj industriji, CNC tokarenje je jedna od ključnih tehnologija koja vam pomaže da postignete veliku količinu, visoko preciznu obradu.

Popis CNC strojeva za tokarenje u GPM-u

| Vrsta stroja | Naziv stroja | Marka | Mjesto podrijetla | Maksimalni hod obrade (mm) | Količina | Preciznost (mm) |

| CNC tokarenje | Core Walking | Građanin/Zvijezda | Japan | Ø25X205 | 8 | ±0,002-0,005 |

| Hranilica za noževe | Miyano/Takisawa | Japan/Tajvan, Kina | Ø108X200 | 8 | ±0,002-0,005 | |

| CNC strug | Okuma/Tsugami | Japan/Tajvan, Kina | Ø350X600 | 35 | ±0,002-0,005 | |

| Vertikalna letvica | Dobar način | Tajvan, Kina | Ø780X550 | 1 | ±0,003-0,005 |

Zašto koristiti CNC brušenje za obradu dijelova?

Upravljano računalnim programom, CNC brušenje može postići iznimno visoku točnost obrade i ponovljivost, što je ključno za proizvodnju visokokvalitetnih, dosljednih dijelova.Omogućuje finu obradu složenih geometrija i prilagođava se proizvodnim potrebama različitih razina složenosti.Osim toga, CNC brušenje značajno poboljšava učinkovitost proizvodnje i smanjuje troškove optimizacijom obradnih puteva i parametara.Nadalje, njegova fleksibilnost i prilagodljivost znači da se može brzo prilagoditi promjenama dizajna, što ga čini idealnim za brzu izradu prototipa i masovnu proizvodnju.Stoga je CNC brušenje nezamjenjiv proizvodni proces za industrije koje teže vrhunskim performansama i preciznom inženjerstvu.

CNC strojevi za brušenje mogu se podijeliti u mnoge vrste prema njihovoj strukturi i funkciji, uključujući površinske brusilice, brusilice s rotacijskim stolom, profilne brusilice itd. Površinske CNC brusilice, kao što su CNC površinske brusilice, uglavnom se koriste za brušenje ravnih ili oblikovanih površina.Odlikuje ih visoka preciznost i visoka završna obrada površine, što je vrlo pogodno za obradu velikih ploča ili masovnu proizvodnju malih dijelova.CNC brusilice s rotacijskim stolom, uključujući CNC unutarnje i vanjske cilindrične brusilice, posebno se koriste za brušenje unutarnjih i vanjskih promjera kružnih izradaka.Ovi strojevi su sposobni za vrlo preciznu kontrolu promjera i idealni su za proizvodnju ležajeva, zupčanika i drugih cilindričnih dijelova.Profilni CNC strojevi za brušenje, kao što su CNC brusilice za krivulje, dizajnirani su za brušenje složenih konturnih oblika.Naširoko se koriste u proizvodnji kalupa i proizvodnji složenih dijelova, gdje su preciznost i obrada detalja ključni zahtjevi.

Koja se oprema obično koristi za CNC brušenje?

Kako funkcionira EDM?

EDM Electrospark Machining, puni naziv "Electrical Discharge Machining", metoda je obrade koja koristi princip korozije električnim iskrom za uklanjanje metalnih materijala.Njegovo načelo rada je stvaranje lokalne visoke temperature za taljenje i isparavanje materijala kroz pulsno pražnjenje između elektrode i obratka, kako bi se postigla svrha obrade.EDM Electrospark Machining ima široku primjenu u proizvodnji kalupa, zrakoplovstvu, elektronici, medicinskoj opremi i drugim područjima, posebno za obradu materijala koji se teško obrađuju i dijelova složenih oblika.Njegova je prednost u tome što može postići visoku preciznost i visoku kvalitetu površine, istovremeno smanjujući mehaničko naprezanje i zonu utjecaja topline, te poboljšavajući otpornost dijelova na habanje i koroziju.Osim toga, EDM Electrospark Machining također može u određenoj mjeri zamijeniti ručno poliranje, poboljšati učinkovitost proizvodnje i smanjiti troškove.

Brušenje i rezanje žice

Poboljšanje točnosti i kvalitete strojne obrade

Pomoćna tehnologija precizne strojne obrade, kao što je brušenje i rezanje žice, može pružiti preciznije alate i metode strojne obrade, koji mogu kontrolirati pogreške tijekom procesa strojne obrade, čime se poboljšava točnost strojne obrade i kvaliteta dijelova raznolikijim metodama i tehnologijama obrade.Može obraditi dijelove različitih oblika i materijala, te također proširiti kapacitet i opseg obrade.

Popis CNC strojeva za brušenje i EDM strojeva u GPM-u

| Vrsta stroja | Naziv stroja | Marka | Mjesto podrijetla | Maksimalni hod obrade (mm) | Količina | Preciznost (mm) |

| CNC brušenje | Velika vodenica | Kent | Tajvan, Kina | 1000X2000X5000 | 6 | ±0,01-0,03 |

| Ravno brušenje | Seedtec | Japan | 400X150X300 | 22 | ±0,005-0,02 | |

| Unutarnje i vanjsko brušenje | SPS | Kina | Ø200X1000 | 5 | ±0,005-0,02 | |

| Precizno rezanje žice | Precizna žica za trčanje | Agie Charmilles | Švicarska | 200X100X100 | 3 | ±0,003-0,005 |

| EDM-procesi | Top-Edm | Tajvan, Kina | 400X250X300 | 3 | ±0,005-0,01 | |

| Rezanje žice | Sandu/Rijum | Kina | 400X300X300 | 25 | ±0,01-0,02 |

Materijali

Raznovrsni materijali za CNC obradu

●Aluminijska legura:A6061, A5052, A7075, A2024, A6063 itd.

●Ne hrđajući Čelik: SUS303, SUS304, SUS316, SUS316L, SUS420, SUS430, SUS301 itd.

●Ugljični čelik:20#, 45#, itd.

●Slitina bakra: H59, H62, T2, TU12, Qsn-6-6-3, C17200 itd.

●Volfram čelik:YG3X, YG6, YG8, YG15, YG20C, YG25C itd.

●Polimerni materijal:PVDF, PP, PVC, PTFE, PFA, FEP, ETFE, EFEP, CPT, PCTFE, PEEK itd.

●Kompozitni materijali:kompozitni materijali od karbonskih vlakana, kompozitni materijali od staklenih vlakana, keramički kompozitni materijali itd.

Završne obrade

Fleksibilno završava proces na zahtjev

●Pozlaćivanje:Galvanizirano, pozlaćenje, niklanje, kromiranje, legura cinka i nikla, titanijumska oplata, ionska oplata itd.

●Anodizirano: Tvrda oksidacija, prozirno eloksirano, eloksirano u boji itd.

●Premazivanje: Hidrofilni premaz, hidrofobni premaz, vakuumski premaz, dijamant poput ugljika (DLC), PVD (zlatni TiN, crni: TiC, srebrni: CrN).

●Poliranje:Mehaničko poliranje, elektrolitičko poliranje, kemijsko poliranje i nano poliranje.

Ostale obrade i završne obrade po narudžbi na zahtjev.

Toplinska obrada

Vakuumsko kaljenje:Dio se zagrijava u vakuumu, a zatim hladi plinom u rashladnoj komori.Za plinsko gašenje korišten je neutralni plin, a za tekuće gašenje korišten je čisti dušik.

Otpuštanje tlaka: Zagrijavanjem materijala na određenu temperaturu i držanjem na određeno vrijeme može se eliminirati zaostalo naprezanje unutar materijala.

Karbonitriranje: Karbonitriranje se odnosi na proces infiltracije ugljika i dušika u površinski sloj čelika, što može poboljšati tvrdoću, čvrstoću, otpornost na habanje i otpornost na habanje čelika.

Kriogeni tretman:Tekući dušik koristi se kao rashladno sredstvo za obradu materijala ispod -130 °C, kako bi se postigla svrha promjene svojstava materijala.

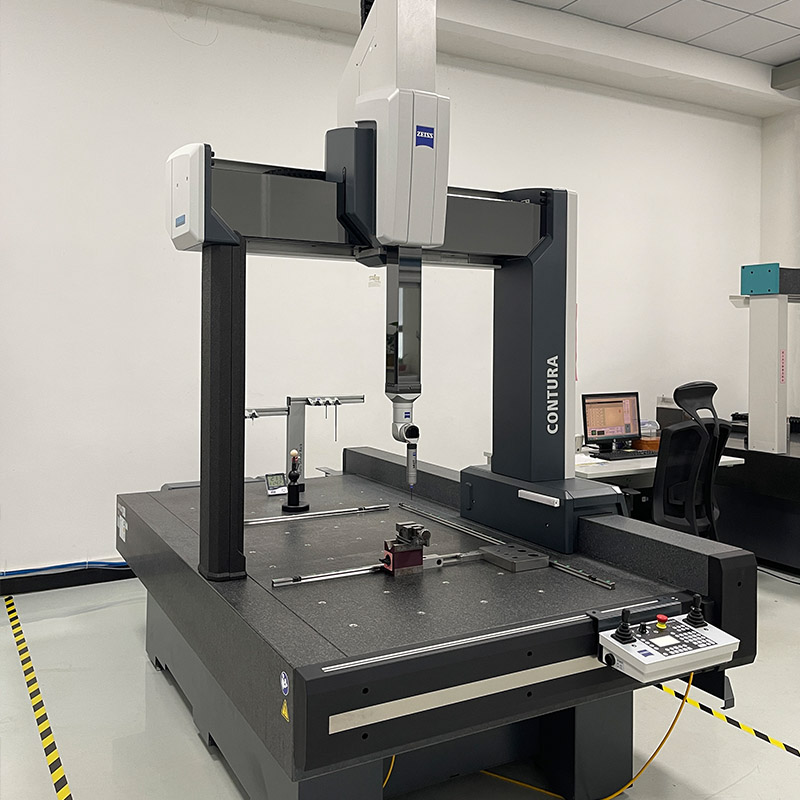

Kontrola kvalitete

Cilj: Nula nedostataka

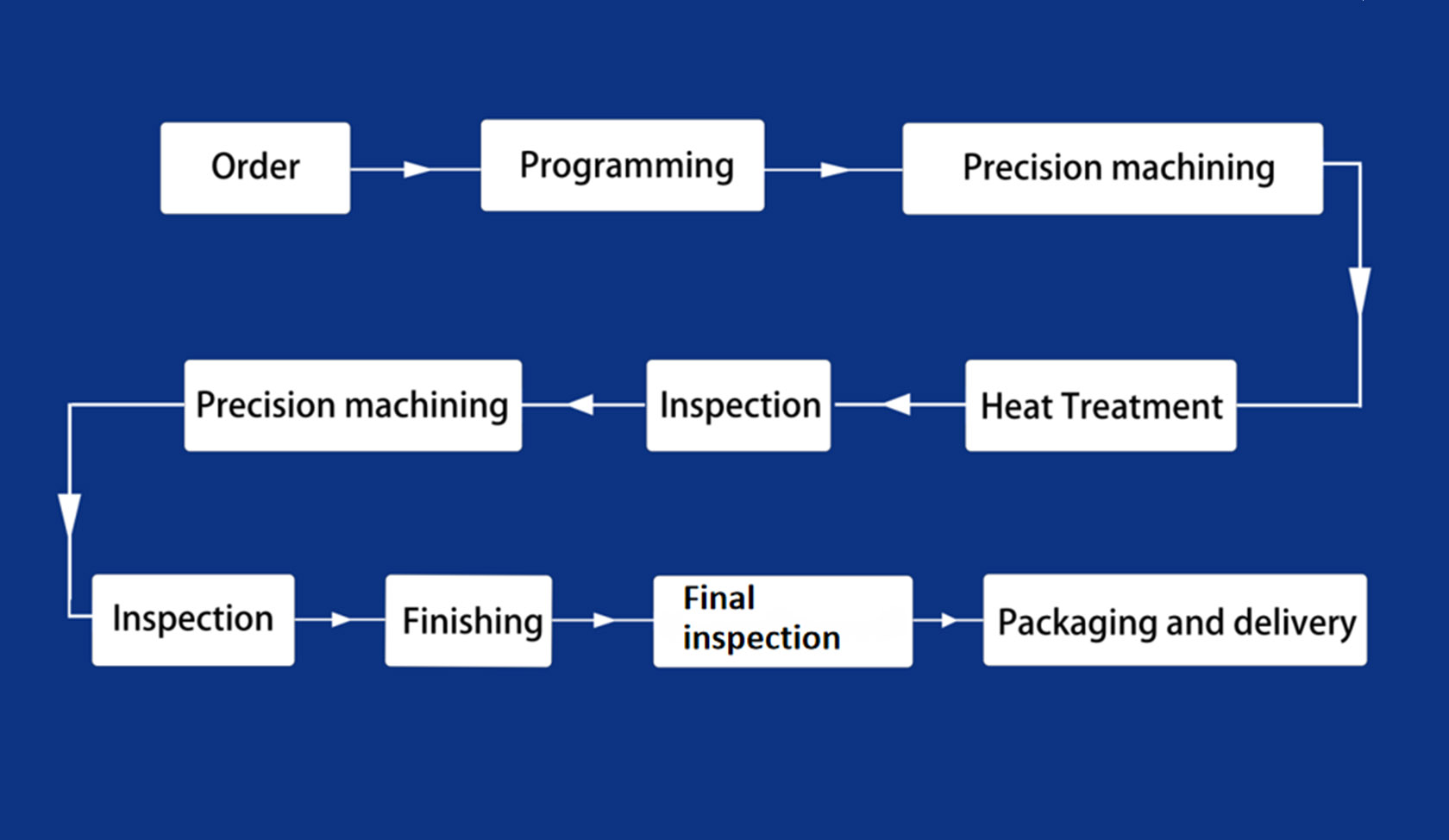

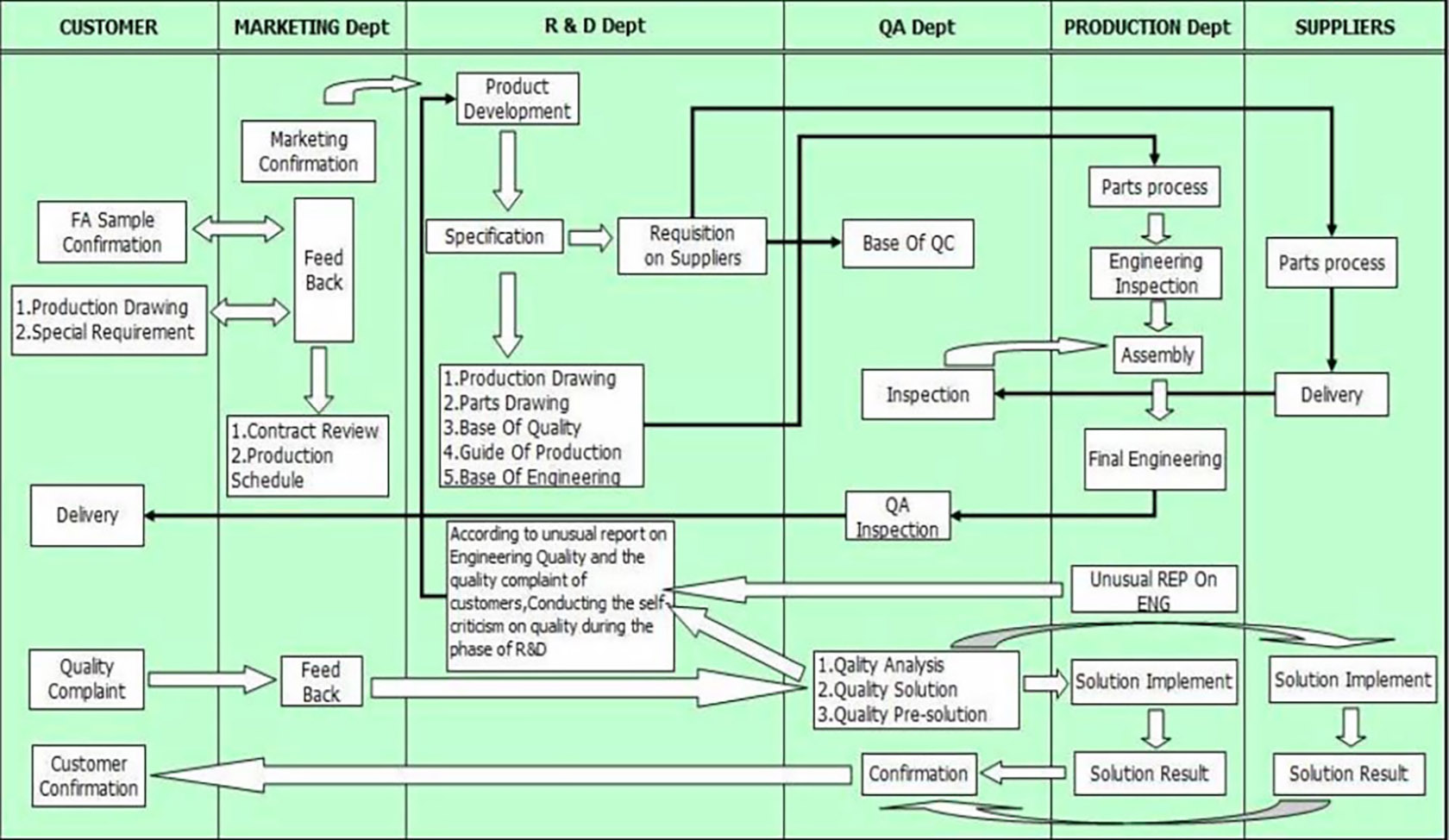

Tijek procesa dijelova i postupak kontrole kvalitete:

1. Tim za kontrolu dokumenata upravlja svim crtežima kako bi zajamčio sigurnost povjerljivih informacija korisnika i vodio evidenciju koja se može pratiti.

2. Pregled ugovora, pregled narudžbe i pregled procesa kako bi se osiguralo potpuno razumijevanje zahtjeva klijenta.

3. ECN kontrola, ERP bar kod (vezan uz radnika, crtež, materijal i sve procese).Implementirati SPC, MSA, FMEA i druge sustave kontrole.

4. Implementirajte IQC, IPQC, OQC.

| Vrsta stroja | Naziv stroja | Marka | Mjesto podrijetla | Količina | Preciznost (mm) |

| Stroj za provjeru kvalitete | Tri koordinate | Wenzel | Njemačka | 5 | 0,003 mm |

| Zeiss Contura | Njemačka | 1 | 1,8 um | ||

| Instrument za mjerenje slike | Dobra vizija | Kina | 18 | 0,005 mm | |

| Visinomjer | Mitutoyo/Tesa | Japan/Švicarska | 26 | ±0,001 -0,005 mm | |

| Analizator spektra | Spectro | Njemačka | 1 | - | |

| Ispitivač hrapavosti | Mitutoyo | Japan | 1 | - | |

| Mjerač debljine filma za galvanizaciju | - | Japan | 1 | - | |

| Mikrometarska čeljust | Mitutoyo | Japan | 500+ | 0,001 mm/0,01 mm | |

| Prstenasti mjerač igle | Nagoya/Chengdu mjerni alat | Japan/Kina | 500+ | 0,001 mm |

Razgovor tijeka kontrole kvalitete

Tijek procesa obrade