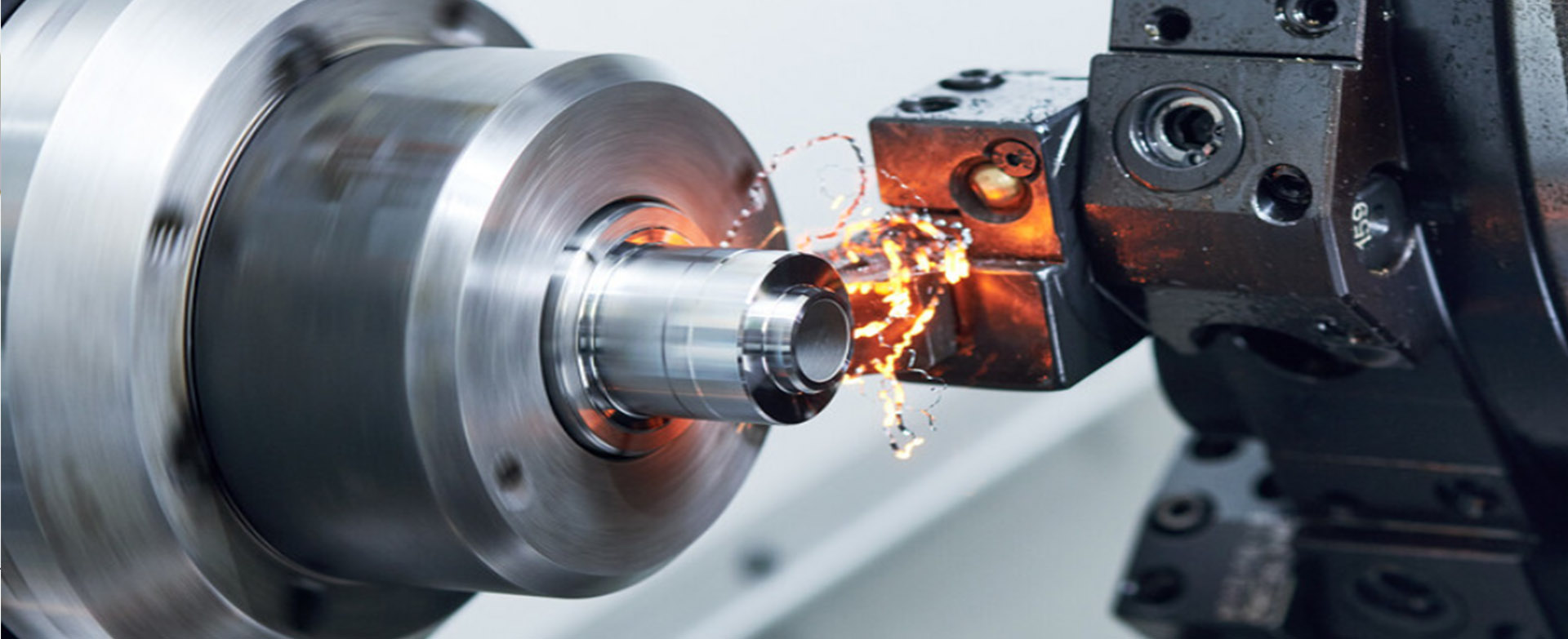

Teknologi pemesinan CNC CNC memainkan peran penting dalam bidang pemrosesan suku cadang.Kustomisasi pemrosesan suku cadang CNC memberi perusahaan presisi, efisiensi, dan fleksibilitas yang lebih tinggi, memenuhi kebutuhan berbagai industri akan suku cadang yang disesuaikan.Namun, ada banyak hal penting yang perlu dipertimbangkan untuk memastikan kualitas pemesinan suku cadang, dan artikel ini akan membahas 8 faktor tersebut secara mendetail.

Isi

1. Gambar desain untuk pemesinan

2. Pemilihan bahanuntuk pemesinan bagian

3. Komunikasi dan koordinasi

4. Pemilihan peralatan untuk pemesinan CNC

5. Perencanaan prosesuntuk pemesinan CNC

6. Memperbaiki dan menjepituntuk pemesinan bagian

7. Perencanaan jalur alat untuk pemesinan CNC

8. Pengujian dan pengendalian kualitasuntuk pemesinan bagian

1.Desain gambar untuk pemesinan

Sebagai dokumen teknis utama, kertas tidak hanya memberikan informasi ukuran dan bentuk geometris suatu bagian, namun juga menyampaikan teknologi pemrosesan, persyaratan kualitas, dan tujuan desain.Oleh karena itu, desain gambar yang akurat dan detail menjadi dasar untuk memastikan kualitas suku cadang mesin CNC.Pada tahap desain, gambar bagian-bagian harus dirancang berdasarkan karakteristik teknologi CNC.Hal ini mencakup analisis komprehensif terhadap proses pemesinan, memperoleh informasi teknis untuk pemrosesan komponen, seperti jumlah pemotongan, jalur pemesinan dan lintasan pergerakan pahat, dll., dan mencatat informasi pemesinan berdasarkan situasi pemesinan sebenarnya untuk menyediakan basis data untuk pemesinan sebenarnya. bekerja.

2. Pemilihan material untuk pemesinan bagian

Pemilihan material juga merupakan aspek penting, karena sifat fisik dan kimia material mesin CNC akan mempengaruhi kemampuan mesin, biaya, dan kualitas keseluruhan dari bagian akhir.Misalnya, produk logam, karena sifatnya yang kuat dan tahan lama, cocok untuk pembuatan suku cadang mesin CNC yang mengalami tekanan tinggi dan beban berat.Saat memutar atau menggiling logam keras seperti baja berkekuatan tinggi, paduan titanium, baja tahan karat, dll., ketahanan aus alat harus tinggi.Kinerja pemrosesan bahan juga secara langsung mempengaruhi efisiensi dan kualitas pemrosesan.Bahan yang mudah diolah dapat meningkatkan efisiensi produksi.Pada saat yang sama, geometri bagian yang akan diproses, keadaan material, perlengkapan dan kekakuan pahat pemotong yang digunakan pada perkakas mesin juga merupakan faktor penting dalam pemilihan perkakas pemotong CNC.

3. Komunikasi dan koordinasi

Komunikasi dan koordinasi tidak dapat diabaikan dalam pemrosesan komponen CNC.Proses pemrosesan melibatkan banyak tautan, termasuk desain, pemrosesan, kontrol kualitas, dll., yang memerlukan kolaborasi erat dan pertukaran informasi antara tim yang berbeda.Komunikasi dan koordinasi yang jelas memastikan bahwa persyaratan pemrosesan, proses dan standar kualitas konsisten di semua lini.Komunikasi yang teratur membantu menghindari kesalahpahaman informasi.Selain itu, komunikasi yang tepat waktu juga dapat membantu untuk segera menyesuaikan rencana dan proses pemrosesan yang tidak masuk akal untuk menghadapi kemungkinan risiko pemrosesan, memastikan kelancaran proses pemrosesan suku cadang CNC, meningkatkan efisiensi produksi, menghemat waktu, dan memastikan kualitas produk memenuhi standar.

4. Pemilihan peralatan untuk pemesinan CNC

Penting juga untuk memilih perkakas mesin CNC yang sesuai dengan bahan, bentuk kontur, keakuratan pemrosesan, dll. Dari benda kerja yang akan diproses.Peralatan yang sesuai dapat menjamin stabilitas proses pemrosesan dan mengurangi tingkat cacat dan tingkat sisa.Selain itu, pemilihan peralatan canggih juga dapat meningkatkan efisiensi produksi dan memperpendek siklus pemrosesan.Oleh karena itu, berdasarkan karakteristik dan persyaratan pemrosesan suku cadang, pemilihan peralatan yang tepat juga merupakan salah satu langkah penting untuk memastikan keberhasilan pemrosesan suku cadang CNC.

5. Perencanaan proses untuk pemesinan CNC

Desain proses pemesinan CNC harus diselesaikan sebelum pemrograman.Kualitas desain akan secara langsung mempengaruhi efisiensi peralatan mesin dan kualitas pemrosesan bagian-bagian yang diproses.Pemilihan jumlah pemotongan yang wajar dapat memberikan pengaruh penuh pada kinerja pemotongan alat, mengoptimalkan berbagai parameter proses pemesinan CNC, memastikan pemesinan spindel berkecepatan tinggi, mengurangi waktu CT pemrosesan komponen, dan pada akhirnya meningkatkan efisiensi pemrosesan produk. dan meningkatkan kualitas produksi.Selain itu, dengan mengatur urutan proses pemrosesan secara rasional dan mengurangi jumlah penggantian pahat, waktu CT pemrosesan CNC dapat dipersingkat secara efektif dan produktivitas meningkat.

6. Memperbaiki dan menjepit untuk pemesinan bagian

Memilih metode penjepitan yang tepat dapat meningkatkan kualitas dan efisiensi pemrosesan serta mengurangi biaya produksi.Hal ini termasuk memilih metode penjepitan yang tepat, memperhatikan desain dan pembuatan penjepit, dan menyesuaikan gaya penjepitan secara wajar.Selain itu, dengan bantuan perangkat lunak modern, seperti pemrograman UG, kita dapat melakukan analisis penjepitan dan fiksasi virtual untuk menentukan metode fiksasi terbaik.Dengan mensimulasikan proses pemesinan, kita dapat mengamati deformasi dan perpindahan benda kerja selama proses pemesinan, dan menyesuaikan metode pemasangan sesuai dengan hasil simulasi untuk mencapai efek pemesinan terbaik.

7. Perencanaan jalur alat untuk pemesinan CNC

Jalur pahat mengacu pada lintasan pergerakan dan arah pahat relatif terhadap benda kerja selama pemesinan terkontrol.Pemilihan rute pemrosesan yang wajar berkaitan erat dengan keakuratan pemrosesan dan kualitas permukaan suku cadang.Oleh karena itu, penting untuk memastikan persyaratan keakuratan pemesinan suku cadang, sekaligus memfasilitasi perhitungan numerik dan mengurangi waktu pemrograman.Perencanaan jalur pada pemesinan CNC lima sumbu mencakup dua aspek: lintasan titik kontak pahat (titik pusat pahat) (3D) dan postur pahat (2D).Saat merancang jalur pahat, diharapkan jalur akhir akan lebih pendek dan lancar untuk mencapai efisiensi pemrosesan dan kualitas pemrosesan yang lebih tinggi.

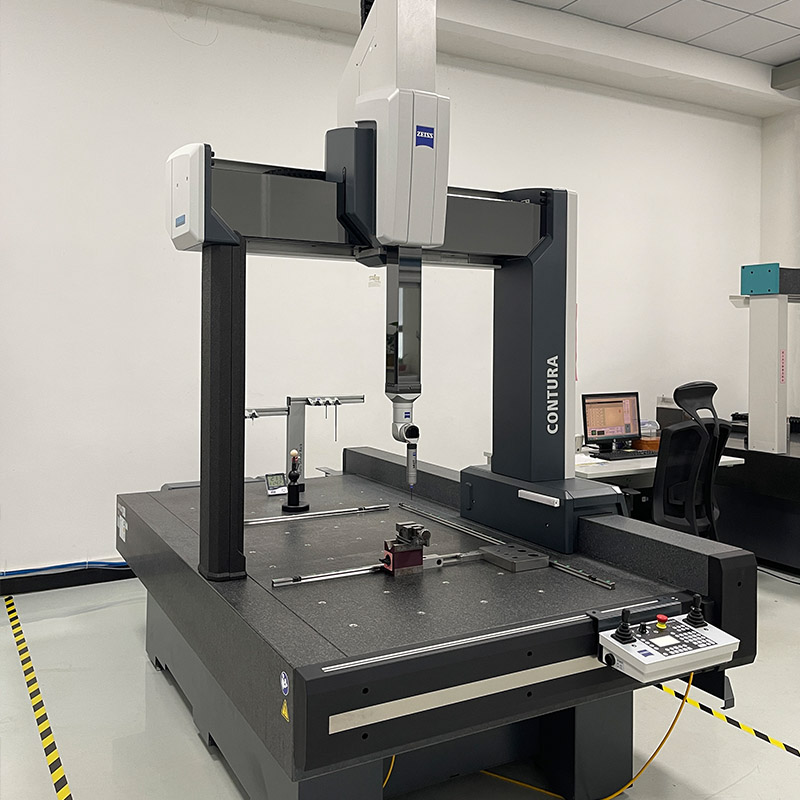

8. Pengujian dan kontrol kualitas untuk pemesinan bagian

Pengendalian kualitas adalah aspek penting dari proses manufaktur CNC, yang melayani beberapa tujuan utama, termasuk memastikan bahwa produk akhir memenuhi standar dan spesifikasi yang disyaratkan.Dengan menggunakan peralatan dan metode pengukuran yang canggih, kami dapat memantau proses pemesinan secara real time, mendeteksi dan memperbaiki masalah secara tepat waktu untuk memastikan kualitas suku cadang memenuhi standar dan spesifikasi yang diharapkan.

Kemampuan Pemesinan GPM:

GPM memiliki pengalaman 20 tahun dalam pemesinan CNC untuk berbagai jenis suku cadang presisi.Kami telah bekerja dengan pelanggan di banyak industri, termasuk semikonduktor, peralatan medis, dll., dan berkomitmen untuk menyediakan layanan pemesinan presisi dan berkualitas tinggi kepada pelanggan.Kami mengadopsi sistem manajemen kualitas yang ketat untuk memastikan bahwa setiap bagian memenuhi harapan dan standar pelanggan.

Waktu posting: 21 Des-2023