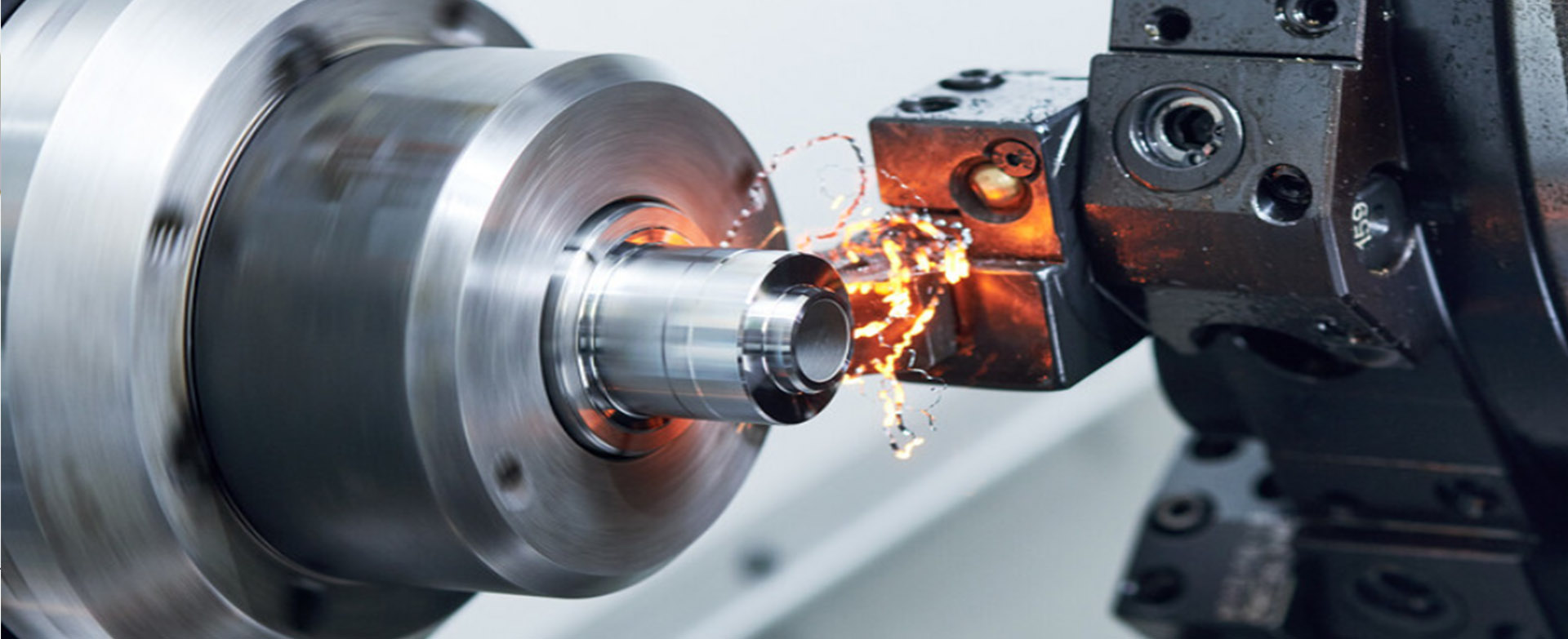

CNC La tecnologia di lavorazione CNC svolge un ruolo fondamentale nel campo della lavorazione dei pezzi.CNC La personalizzazione della lavorazione delle parti CNC offre alle aziende maggiore precisione, efficienza e flessibilità, soddisfacendo le esigenze di diversi settori per le parti personalizzate.Tuttavia, ci sono molti aspetti fondamentali da considerare per garantire la qualità della lavorazione dei pezzi e questo articolo esplorerà 8 di questi fattori in dettaglio.

Contenuti

1. Disegno del disegno per la lavorazione

2. Selezione del materialeper la lavorazione dei pezzi

3. Comunicazione e coordinamento

4. Selezione dell'attrezzatura per lavorazione CNC

5. Pianificazione del processoper lavorazione CNC

6. Fissaggio e serraggioper la lavorazione dei pezzi

7. Pianificazione del percorso utensile per lavorazione CNC

8. Test e controllo qualitàper la lavorazione dei pezzi

1.Progettazione del disegno per la lavorazione

In quanto documento tecnico chiave, la carta non solo fornisce informazioni sulla dimensione geometrica e sulla forma delle parti, ma trasmette anche la tecnologia di elaborazione, i requisiti di qualità e le intenzioni di progettazione.Pertanto, un disegno accurato e dettagliato è la base per garantire la qualità dei pezzi lavorati a CNC.In fase di progettazione, i disegni delle parti dovrebbero essere progettati in base alle caratteristiche della tecnologia CNC.Ciò include un'analisi completa del processo di lavorazione, l'ottenimento di informazioni tecniche per la lavorazione delle parti, come quantità di taglio, percorso di lavorazione e traiettoria di movimento dell'utensile, ecc., e la registrazione delle informazioni di lavorazione in base alla situazione effettiva di lavorazione per fornire una base dati per la lavorazione effettiva lavoro.

2. Selezione del materiale per la lavorazione del pezzo

Anche la selezione dei materiali è un aspetto importante, poiché le proprietà fisiche e chimiche dei materiali lavorati a CNC influiranno sulla lavorabilità, sui costi e sulla qualità complessiva del pezzo finito.Ad esempio, i prodotti in metallo, grazie alla loro natura forte e durevole, sono adatti per la produzione di parti lavorate con macchine CNC soggette a sollecitazioni elevate e carichi pesanti.Quando si torni o si fresano metalli duri come acciaio ad alta resistenza, lega di titanio, acciaio inossidabile, ecc., la resistenza all'usura dell'utensile deve essere elevata.Anche le prestazioni di lavorazione dei materiali influiscono direttamente sull'efficienza e sulla qualità della lavorazione.I materiali facili da lavorare possono aumentare l’efficienza produttiva.Allo stesso tempo, anche la geometria dei pezzi da lavorare, lo stato del materiale, il fissaggio e la rigidità degli utensili da taglio utilizzati nella macchina utensile sono fattori importanti nella scelta degli utensili da taglio CNC.

3. Comunicazione e coordinamento

La comunicazione e il coordinamento non possono essere ignorati nella lavorazione delle parti CNC.Il processo di elaborazione coinvolge molteplici collegamenti, tra cui progettazione, elaborazione, controllo di qualità, ecc., che richiedono una stretta collaborazione e uno scambio di informazioni tra diversi team.Una comunicazione e un coordinamento chiari garantiscono che i requisiti di elaborazione, i processi e gli standard di qualità siano coerenti in tutti i collegamenti.Una comunicazione regolare aiuta a evitare malintesi sulle informazioni.Inoltre, una comunicazione tempestiva può anche aiutare ad adattare tempestivamente piani e processi di lavorazione irragionevoli per far fronte a possibili rischi di lavorazione, garantire il regolare avanzamento del processo di lavorazione delle parti CNC, migliorare l'efficienza produttiva, risparmiare tempo e garantire che la qualità del prodotto soddisfi gli standard.

4. Selezione dell'attrezzatura per la lavorazione CNC

È anche molto importante selezionare la macchina utensile CNC adeguata in base al materiale, alla forma del contorno, alla precisione di lavorazione, ecc. del pezzo da lavorare.Un'attrezzatura adeguata può garantire la stabilità del processo di lavorazione e ridurre il tasso di difetti e il tasso di scarto.Inoltre, la scelta di attrezzature avanzate può anche migliorare l’efficienza produttiva e abbreviare il ciclo di lavorazione.Pertanto, in base alle caratteristiche e ai requisiti di lavorazione del pezzo, anche la corretta selezione dell'attrezzatura è uno dei passaggi chiave per garantire il successo della lavorazione del pezzo CNC.

5. Pianificazione del processo per la lavorazione CNC

La progettazione del processo di lavorazione CNC deve essere completata prima della programmazione.La qualità del progetto influenzerà direttamente l'efficienza della macchina utensile e la qualità di lavorazione delle parti lavorate.Una selezione ragionevole della quantità di taglio può dare pieno gioco alle prestazioni di taglio dell'utensile, ottimizzare vari parametri del processo di lavorazione CNC, garantire una lavorazione ad alta velocità del mandrino, ridurre il tempo CT di lavorazione delle parti e, in definitiva, migliorare l'efficienza di lavorazione del prodotto e migliorare la qualità della produzione.Inoltre, organizzando razionalmente la sequenza del processo di lavorazione e riducendo il numero di cambi utensile, il tempo CT di lavorazione CNC può essere effettivamente ridotto e la produttività aumentata.

6. Fissaggio e bloccaggio per la lavorazione dei pezzi

La scelta del metodo di bloccaggio appropriato può migliorare la qualità e l'efficienza della lavorazione e ridurre i costi di produzione.Ciò include la scelta del metodo di serraggio appropriato, prestando attenzione alla progettazione e alla produzione del morsetto e una regolazione ragionevole della forza di serraggio.Inoltre, con l'aiuto di moderni strumenti software, come la programmazione UG, possiamo eseguire analisi di serraggio e fissaggio virtuale per determinare il metodo di fissaggio migliore.Simulando il processo di lavorazione, possiamo osservare la deformazione e lo spostamento del pezzo durante il processo di lavorazione e regolare il metodo di fissaggio in base ai risultati della simulazione per ottenere il miglior effetto di lavorazione.

7. Pianificazione del percorso utensile per la lavorazione CNC

Il percorso utensile si riferisce alla traiettoria di movimento e alla direzione dell'utensile rispetto al pezzo durante la lavorazione controllata.La scelta ragionevole dei percorsi di lavorazione è strettamente correlata alla precisione della lavorazione e alla qualità della superficie dei pezzi.Pertanto, è necessario garantire i requisiti di precisione di lavorazione delle parti, facilitando al tempo stesso i calcoli numerici e riducendo i tempi di programmazione.Per la pianificazione del percorso nella lavorazione CNC a cinque assi, include due aspetti: la traiettoria del punto di contatto dell'utensile (punto centrale dell'utensile) (3D) e la postura dell'utensile (2D).Quando si progetta il percorso utensile, si spera che il percorso finale sia più breve e più fluido per ottenere una maggiore efficienza e qualità di lavorazione.

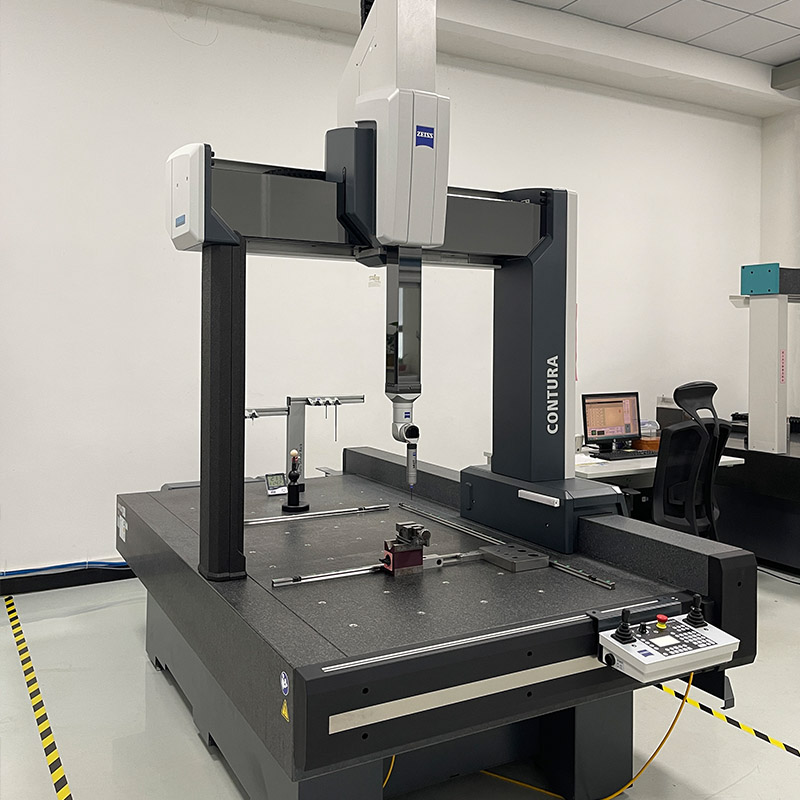

8. Test e controllo qualità per la lavorazione dei pezzi

Il controllo di qualità è un aspetto critico del processo di produzione CNC, poiché serve diversi obiettivi chiave, tra cui garantire che il prodotto finale soddisfi gli standard e le specifiche richiesti.Utilizzando sofisticati strumenti e metodi di misurazione, siamo in grado di monitorare il processo di lavorazione in tempo reale, rilevare e correggere i problemi in modo tempestivo per garantire che la qualità delle parti soddisfi gli standard e le specifiche previste.

Capacità di lavorazione di GPM:

GPM ha 20 anni di esperienza nella lavorazione CNC di diversi tipi di pezzi di precisione.Abbiamo collaborato con clienti in molti settori, tra cui quello dei semiconduttori, delle apparecchiature mediche, ecc., e ci impegniamo a fornire ai clienti servizi di lavorazione precisi e di alta qualità.Adottiamo un rigoroso sistema di gestione della qualità per garantire che ogni parte soddisfi le aspettative e gli standard dei clienti.

Orario di pubblicazione: 21 dicembre 2023