La deviazione della lavorazione si riferisce alla differenza tra i parametri geometrici effettivi (dimensione, forma e posizione) del pezzo dopo la lavorazione e i parametri geometrici ideali.Ci sono molte ragioni per gli errori di lavorazione delle parti meccaniche, inclusi molti fattori di errore nel sistema di processo composto da macchine utensili, attrezzature, utensili da taglio e pezzi, come errori di principio, errori di bloccaggio, errori causati dalla produzione e dall'usura di macchine utensili, attrezzature e utensili da taglio, ecc.

Contenuti

Prima parte: Deviazione produttiva delle macchine utensili

Parte Seconda: Deviazione geometrica degli utensili

Parte terza: Deviazione geometrica del dispositivo

Parte quarta: Deviazione causata dalla deformazione termica del sistema di processo

Parte quarta: stress interno

Prima parte: Deviazione produttiva delle macchine utensili

Gli errori di fabbricazione delle macchine utensili influiranno sulla precisione del pezzo in lavorazione.Tra i vari errori delle macchine utensili, i principali che incidono maggiormente sulla precisione di lavorazione del pezzo sono l'errore di rotazione del mandrino e l'errore della rotaia di guida.L'errore di rotazione del mandrino è causato dall'usura del cuscinetto del mandrino, dalla flessione del mandrino, dal movimento assiale del mandrino, ecc., mentre l'errore della guida è causato dall'usura della superficie della guida, da un gioco della guida troppo grande o troppo piccolo, ecc.

Per evitare che gli errori di fabbricazione della macchina utensile abbiano un impatto sulla precisione del pezzo in lavorazione, è possibile adottare le seguenti misure:

UN.Scegli macchine utensili ad alta precisione e ad alta stabilità;

B.Mantenere la macchina utensile in buone condizioni di lubrificazione;

C.Mantenere la macchina utensile pulita per evitare che polvere e altre impurità entrino nella coppia di guide;

D.Utilizzare attrezzature e strumenti adeguati;

Parte Seconda: Deviazione geometrica degli utensili

L'errore geometrico dell'utensile si riferisce alla differenza tra forma, dimensione e altri parametri geometrici dell'utensile e i requisiti di progettazione, che influenzeranno la precisione del pezzo in lavorazione.Gli errori geometrici dell'utensile includono principalmente: errore di forma dell'utensile, errore di dimensione dell'utensile, errore di rugosità della superficie dell'utensile, ecc.

Per evitare che l'errore geometrico dell'utensile influisca sulla precisione del pezzo in lavorazione, è possibile adottare le seguenti misure:

UN.Scegli strumenti ad alta precisione e ad alta stabilità;

B.Mantenere gli utensili da taglio in buone condizioni di lubrificazione;

C.Utilizzare attrezzature e macchine utensili adeguate;

Parte terza: Deviazione geometrica del dispositivo

L'errore geometrico dell'attrezzatura influenzerà la precisione del pezzo in lavorazione.Gli errori geometrici dell'attrezzatura includono principalmente: errore di posizionamento, errore di bloccaggio, errore di impostazione dell'utensile ed errore di installazione dell'attrezzatura sulla macchina utensile, ecc.

Per evitare che l'errore geometrico dell'attrezzatura influisca sulla precisione del pezzo in lavorazione, è possibile adottare le seguenti misure:

UN.Utilizzare dispositivi di alta precisione;

B.Controllare rigorosamente la precisione di posizionamento e bloccaggio dell'attrezzatura;

C.Selezionare correttamente i componenti di posizionamento nell'attrezzatura in modo che la precisione di fabbricazione corrisponda alla precisione dimensionale del processo che deve essere garantita;

Parte quarta: Deviazione causata dalla deformazione termica del sistema di processo

Durante il processo di lavorazione, il sistema di processo subirà una complessa deformazione termica dovuta al calore di taglio, al calore di attrito e alla luce solare, che modificherà la posizione e la relazione di movimento del pezzo rispetto all'utensile, con conseguenti errori di lavorazione.Gli errori di deformazione termica hanno spesso un impatto decisivo sulla lavorazione di precisione, sulla lavorazione di pezzi di grandi dimensioni e sulla lavorazione automatizzata.

Per evitare questo errore si possono adottare le seguenti misure:

UN.Ottimizzare la struttura della macchina utensile e ridurre la deformazione termica;

B.Utilizzare un liquido refrigerante di alta qualità;

C.Utilizzare olio lubrificante di alta qualità;

D.Utilizzare materiali di alta qualità;

Parte quinta: stress interno

Lo stress interno si riferisce allo stress che rimane all'interno dell'oggetto dopo la rimozione del carico esterno.È causato da cambiamenti di volume irregolari nella struttura macroscopica o microscopica all'interno del materiale.Una volta generata la tensione interna sul pezzo, il metallo del pezzo si troverà in uno stato instabile ad alta energia.Si trasformerà istintivamente in uno stato stabile a bassa energia, accompagnato da deformazione, facendo perdere al pezzo la precisione di lavorazione originale.

Lo stress interno dei materiali lavorati può essere rimosso mediante ricottura di distensione, rinvenimento o trattamento di invecchiamento naturale, vibrazione e distensione.Tra questi, la ricottura di distensione è uno dei metodi più comunemente utilizzati ed efficaci per eliminare lo stress residuo di saldatura, lo stress residuo di fusione e lo stress residuo di lavorazione.

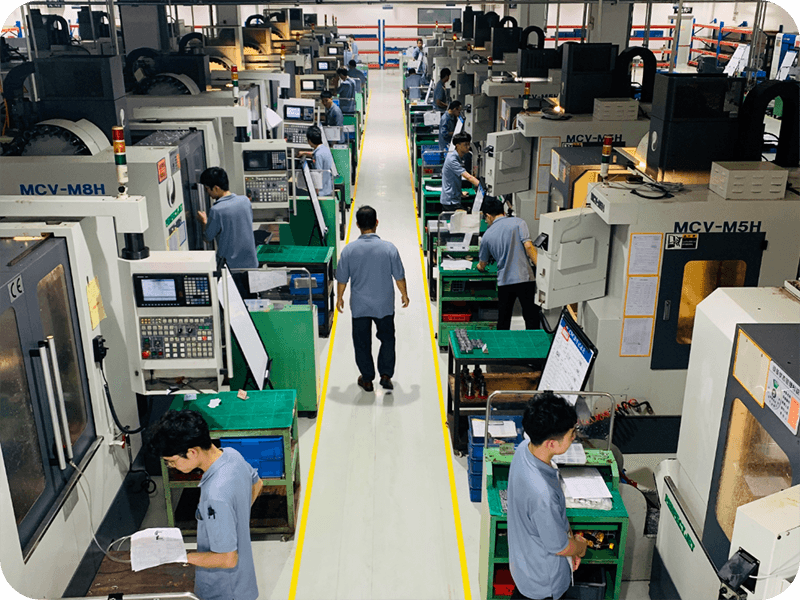

GPM dispone di un team di ricerca e sviluppo professionale e di personale tecnico con una ricca esperienza di lavorazione meccanica e conoscenze tecniche e può fornire soluzioni personalizzate e progetti ottimizzati in base alle esigenze del cliente per garantire che i risultati della lavorazione soddisfino le esigenze del cliente.Allo stesso tempo, GPM attribuisce grande importanza alla gestione della qualità e dispone di un sistema di controllo qualità completo e di rigorose procedure di test.Utilizziamo strumenti e attrezzature di misurazione avanzati per garantire che ogni parte lavorata soddisfi i requisiti e raggiunga precisione e qualità elevate.

Orario di pubblicazione: 05-ottobre-2023