今日の医療業界では、部品の精密機械加工が患者の安全を確保し、医療機器の性能を向上させる上で重要な要素であることは間違いありません。技術の継続的な進歩と業界基準の厳格化に伴い、医療部品の精密機械加工の分野は一連の独特の特性と課題に直面しています。この記事では、プロのサプライヤーの視点からこれらの特性と課題を詳しく分析し、革新的なテクノロジーと最適化された管理を通じて医療機器メーカーの厳しい要件を満たす方法を探ります。

コンテンツ

1. 精度と品質管理の両立

2. 医療グレードの材料加工の技術的課題

3. 追跡、認証、コンプライアンスに関する厳格な要件

4. クリーンルームと無菌技術の幅広い応用

5. コスト管理と材料選択のバランスを取る技術

6. 生産効率と品質の向上における革新的技術の役割

1. 精度と品質管理の両立

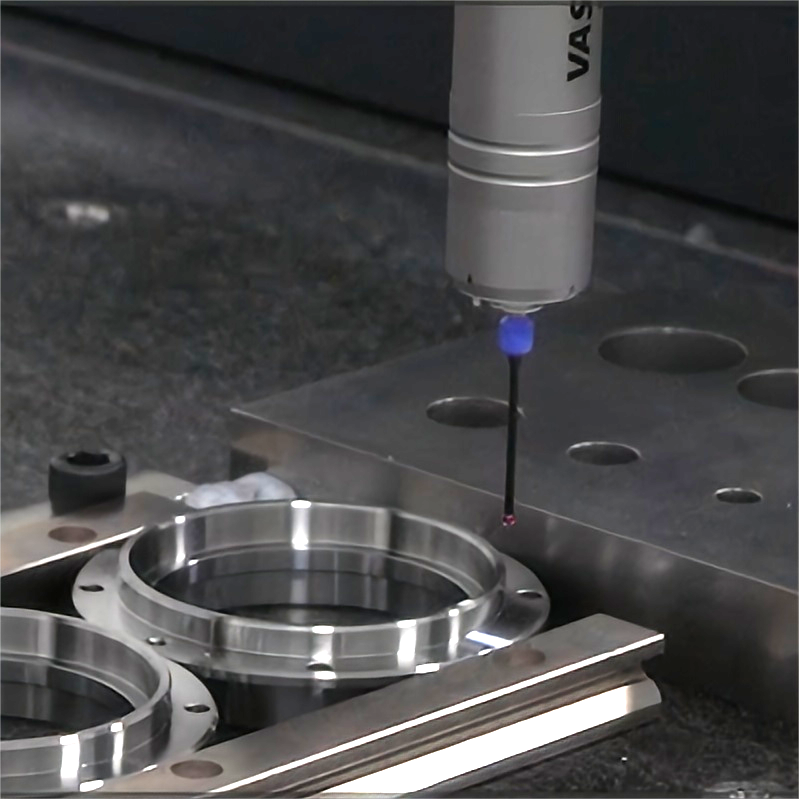

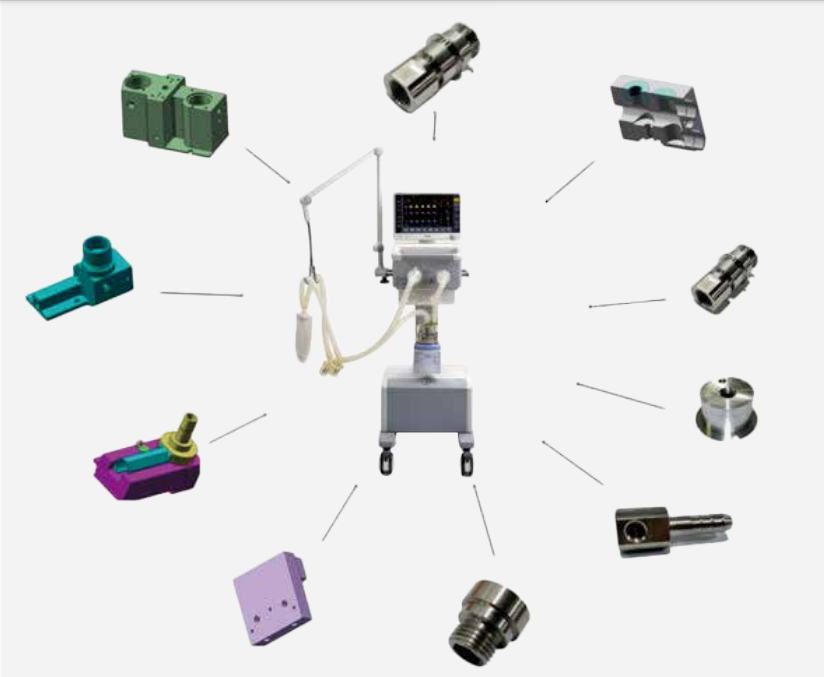

医療部品の加工では、精度と品質管理が最も重要です。通常の工業用部品と比較して、医療用部品は多くの場合、より複雑な幾何学的形状と、より厳しい寸法公差要件を備えています。したがって、部品の加工精度が設計要件を確実に満たすように、加工プロセスでは CNC 工作機械やレーザー切断機などの高精度加工機器を使用し、細かいプロセスパラメータ設定と組み合わせる必要があります。同時に、品質管理システムは、原材料の受入検査から完成品の出荷検査に至るまで、加工プロセス全体にわたって実行されなければならず、部品の品質の安定性と信頼性を確保するために、すべてのリンクが厳密に管理されなければなりません。

さらに、医療業界の特殊性により、部品の合格率は非常に高く、いかなる形の欠陥もほとんど許容されません。これにより、加工企業の品質管理システムに対する要求が高まり、X線検査、超音波検査、圧力試験、その他の方法を含むがこれらに限定されない、より厳格で包括的な品質検査と管理プロセスを確立する必要があります。部品が製造のすべての段階で品質基準を満たしていること。

2. 医療グレードの材料加工の技術的課題

医療部品の加工には、ステンレス鋼、チタン合金、ポリマー材料などのさまざまな医療グレードの材料が含まれます。これらの材料には、生体適合性、耐食性、強度などの点で特別な要件があります。そのため、加工の選択と最適化が必要です。テクノロジーが鍵となります。たとえば、チタン合金の加工では、従来の切削プロセスでは工具の摩耗が増加し、加工効率が低下することがよくありますが、高速切削や低温冷却などの先進技術を使用すると、加工条件を効果的に改善し、加工効率を向上させることができます。部品の加工品質と生産効率。

非常に硬い材料や脆い材料を加工する場合、加工会社は材料の破壊や微小亀裂を回避する方法も考慮する必要があり、加工技術者には高い技術と深い専門知識が求められます。一部の特殊な場合には、材料の機械加工性を改善するための前処理に特殊な化学的または物理的方法も必要となります。

3. 追跡、認証、コンプライアンスに関する厳格な要件

医療業界では、部品の追跡とトレーサビリティが非常に重要です。医療機器に障害が発生した場合、関連する部品のバッチと処理記録を迅速に追跡できるため、タイムリーなリコール、修理、その他の措置を講じて患者の安全を確保することができます。したがって、加工会社は、生産プロセス中に完全なバッチ管理システムと記録保持メカニズムを確立し、各部品を特定の加工時間、機器、オペレーターにまで遡って追跡できるようにする必要があります。さらに、医療部品は、ISO 13485、FDA QSR などの一連の業界認証および規制要件にも準拠する必要があります。加工会社は、部品のコンプライアンスを確保するために、これらの規格および規制の要件を生産プロセスに統合する必要があります。 。

この目的を達成するために、加工会社は定期的に内部監査と第三者認証監査を実施し、変化する国際的および国内の規制要件に適応するために生産プロセスと品質管理システムを継続的に更新および最適化する必要があります。同時に、すべての従業員が関連する規制を熟知して遵守するように従業員の規制トレーニングを強化し、それによって供給元の部品のコンプライアンスを確保することも必要です。

4. クリーンルームと無菌技術の幅広い応用

医療部品の清潔さと無菌性を確保するために、多くの場合、処理プロセスはクリーンルーム環境で実行される必要があります。クリーンルームは空気中の粉塵や微生物をコントロールし、クリーンな環境で部品を加工します。同時に、加工、輸送、保管中に部品が微生物によって汚染されないように、滅菌包装材料の使用や無菌操作手順の導入など、無菌技術も加工プロセスで広く使用されています。これらの措置は処理コストを増加させますが、医療機器の安全性と有効性を確保するためには非常に重要です。

さらに、一部の特にデリケートな医療機器部品については、その包装も無菌状態を維持する必要があるため、加工会社は物流プロセス全体で部品の無菌性が影響を受けないよう、包装設計と材料の選択に熱心に取り組む必要があります。

5. コスト管理と材料選択のバランスを取る技術

医療部品の加工においては、コスト管理は無視できない課題です。医療グレードの材料は一般に価格が高く、加工工程における設備やプロセスへの要求も比較的厳しいため、加工品質の確保やコンプライアンス要件を満たしながらコストを効果的に管理する方法が加工会社にとって大きな課題となっています。 。材料選択の合理性は、コスト管理にとって特に重要です。さまざまな材料の費用対効果を分析し、医療機器の使用環境や機能要件を組み合わせることで、性能要件を満たし、コストメリットのある材料を選択できます。さらに、加工プロセスの最適化、装置の稼働率の向上、スクラップ率の削減もコストを管理する効果的な方法です。

資材調達においても、長期安定したサプライチェーン関係を構築することはコストコントロールの有効な手段となります。長期契約を締結して材料価格を固定することで、市場価格の変動によるコストリスクを効果的に回避できます。同時に、在庫管理を強化し、生産計画を合理的に手配することも、在庫コストと在庫損失の削減に役立ちます。

6. 生産効率と品質の向上における革新的技術の役割

医療ニーズの増大と市場競争の激化に直面し、医療部品加工会社は生産効率と品質を向上させるための革新的な技術を常に追求する必要があります。自動化技術の導入により、手動操作の不確実性が軽減され、処理の安定性と反復精度が向上します。インテリジェントテクノロジーの使用により、生産プロセスのリアルタイム監視とインテリジェントな意思決定が実現され、生産計画とリソース割り当てが最適化されます。さらに、積層造形テクノロジー (3D プリンティングなど) は、特定のアプリケーション シナリオでも独自の利点を発揮し、複雑な部品のラピッド プロトタイピングとパーソナライズされたカスタマイズを実現できます。これらの革新的な技術の適用は、生産効率と品質を向上させるだけでなく、医療機器の革新と開発を強力にサポートします。

革新的な技術の応用では、新しい技術を導入するだけではなく、より重要なのは、企業自身の生産特性と市場の需要に応じてカスタマイズされた技術変革とアップグレードです。たとえば、バッチで生産される標準部品の場合、自動生産ラインを導入することで生産量と一貫性を向上させることができます。少量のバッチや変化する需要のカスタマイズされた部品の場合、生産サイクルを短縮し、コストを削減するために積層造形やその他の方法を検討できます。

When facing the challenges of precision machining of medical parts, it is crucial to choose an experienced and technologically advanced supplier. Our company has many years of experience in medical parts processing, has mastered advanced processing technology and rich industry knowledge, and is able to provide high-quality parts and comprehensive service support for medical device manufacturers. If you want to learn more about our products and technologies, or need to customize special medical parts, we sincerely invite you to contact us. Just send an email to [info@gpmcn.com/marketing01@gpmcn.com], and our professional team will be happy to provide you with consultation and solutions. Don't let your challenges become obstacles to production, let us work together to overcome them and create a better future.

投稿日時: 2024 年 7 月 4 日