Apdirbimo nuokrypis reiškia skirtumą tarp faktinių detalės geometrinių parametrų (dydžio, formos ir padėties) po apdorojimo ir idealių geometrinių parametrų.Mechaninių dalių apdirbimo klaidų yra daug priežasčių, įskaitant daugybę klaidų faktorių proceso sistemoje, kurią sudaro staklės, tvirtinimo detalės, pjovimo įrankiai ir ruošiniai, pvz., principinės klaidos, suspaudimo klaidos, klaidos, atsiradusios dėl staklių gamybos ir nusidėvėjimo, armatūra ir pjovimo įrankiai ir kt.

Turinys

Pirma dalis: staklių gamybos nuokrypis

Antra dalis: Geometrinis įrankių nuokrypis

Trečioji dalis: Geometrinis armatūros nuokrypis

Ketvirta dalis: nuokrypis, atsirandantis dėl proceso sistemos terminės deformacijos

Ketvirta dalis: vidinis stresas

Pirma dalis: staklių gamybos nuokrypis

Staklių gamybos klaidos turės įtakos apdorojamo ruošinio tikslumui.Iš įvairių staklių klaidų pagrindinės, turinčios didesnę įtaką ruošinio apdirbimo tikslumui, yra suklio sukimosi paklaida ir kreipiamojo bėgio paklaida.Veleno sukimosi klaidą sukelia veleno guolio susidėvėjimas, veleno lenkimas, veleno ašinis judėjimas ir kt., o kreipiamojo bėgio klaidą sukelia kreipiamojo bėgio paviršiaus susidėvėjimas, per didelis arba per mažas kreipiamojo bėgio tarpas ir kt.

Siekiant išvengti staklių gamybos klaidų įtakos apdorojamo ruošinio tikslumui, galima imtis šių priemonių:

a.Rinkitės didelio tikslumo ir didelio stabilumo stakles;

b.Laikykite stakles geros sutepimo būklės;

c.Pasirūpinkite, kad staklės būtų švarios, kad dulkės ir kiti nešvarumai nepatektų į kreipiamųjų bėgių porą;

d.Naudokite tinkamus įrankius ir įrankius;

Antra dalis: Geometrinis įrankių nuokrypis

Įrankio geometrinė paklaida reiškia skirtumą tarp įrankio formos, dydžio ir kitų geometrinių parametrų bei projektavimo reikalavimų, kurie turės įtakos apdorojamo ruošinio tikslumui.Įrankio geometrinės klaidos daugiausia apima: įrankio formos paklaidą, įrankio dydžio paklaidą, įrankio paviršiaus šiurkštumo paklaidą ir kt.

Siekiant išvengti įrankio geometrinės paklaidos įtakos apdorojamo ruošinio tikslumui, galima imtis šių priemonių:

a.Rinkitės didelio tikslumo ir didelio stabilumo įrankius;

b.Laikykite pjovimo įrankius geros sutepimo būklės;

c.Naudokite tinkamus tvirtinimo elementus ir stakles;

Trečioji dalis: Geometrinis armatūros nuokrypis

Geometrinė armatūros paklaida turės įtakos apdorojamo ruošinio tikslumui.Geometrinės armatūros klaidos daugiausia apima: padėties nustatymo, suspaudimo, įrankio nustatymo klaidą ir armatūros montavimo ant staklių klaidą ir kt.

Siekiant išvengti armatūros geometrinės paklaidos įtakos apdorojamo ruošinio tikslumui, galima imtis šių priemonių:

a.Naudokite didelio tikslumo šviestuvus;

b.Griežtai kontroliuoti armatūros padėties ir tvirtinimo tikslumą;

c.Teisingai parinkite tvirtinimo detales, kad gamybos tikslumas atitiktų proceso matmenų tikslumą, kurį reikia užtikrinti;

Ketvirta dalis: nuokrypis, atsirandantis dėl proceso sistemos terminės deformacijos

Apdirbimo proceso metu proceso sistema patirs sudėtingą šiluminę deformaciją dėl pjovimo karščio, trinties karščio ir saulės spindulių, dėl kurių pasikeis ruošinio padėtis ir judėjimo santykis įrankio atžvilgiu, dėl to atsiras apdirbimo klaidų.Šiluminės deformacijos paklaidos dažnai turi lemiamos įtakos tiksliam apdirbimui, didelių dalių apdorojimui ir automatizuotam apdorojimui.

Norint išvengti šios klaidos, galima imtis šių priemonių:

a.Optimizuoti staklių struktūrą ir sumažinti šiluminę deformaciją;

b.Naudokite aukštos kokybės aušinimo skystį;

c.Naudokite aukštos kokybės tepimo alyvą;

d.Naudokite aukštos kokybės medžiagas;

Penkta dalis: vidinis stresas

Vidinis įtempis reiškia įtempį, kuris lieka objekto viduje pašalinus išorinę apkrovą.Jį sukelia netolygūs tūrio pokyčiai makroskopinėje arba mikroskopinėje medžiagos struktūroje.Sukūrus ruošinio vidinį įtempimą, ruošinio metalas bus nestabilios didelės energijos būsenoje.Jis instinktyviai pereis į stabilią mažai energijos naudojančią būseną, kurią lydės deformacija, todėl ruošinys praras pradinį apdirbimo tikslumą.

Vidinis apdirbtų medžiagų įtempis gali būti pašalintas atliekant įtempių mažinimo atkaitinimą, grūdinimą arba natūralų senėjimą, vibraciją ir įtempį.Tarp jų, įtempių mažinimo atkaitinimas yra vienas iš dažniausiai naudojamų ir veiksmingų būdų, kaip pašalinti suvirinimo liekamąjį įtempį, liejimo liekamąjį įtempį ir apdirbimo liekamąjį įtempį.

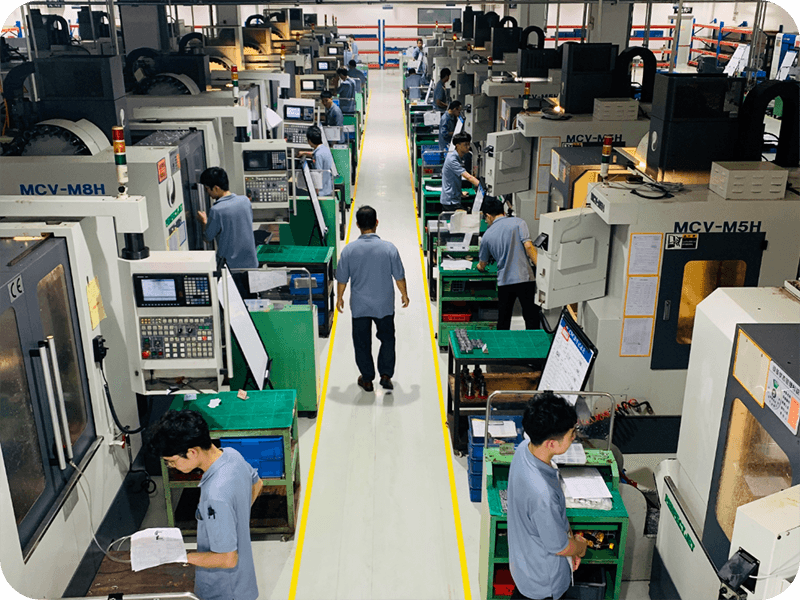

GPM turi profesionalią mokslinių tyrimų ir plėtros komandą bei techninį personalą, turintį didelę mechaninio apdorojimo patirtį ir technines žinias, ir gali pateikti pritaikytus sprendimus bei optimizuotus dizainus pagal klientų poreikius, kad būtų užtikrinta, jog apdorojimo rezultatai atitiktų klientų reikalavimus.Tuo pačiu metu GPM teikia didelę reikšmę kokybės valdymui ir turi pilną kokybės kontrolės sistemą bei griežtas testavimo procedūras.Naudojame pažangias matavimo priemones ir įrangą, siekdami užtikrinti, kad kiekviena apdirbama dalis atitiktų keliamus reikalavimus ir pasiektų aukštą tikslumą bei kokybę.

Paskelbimo laikas: 2023-10-05