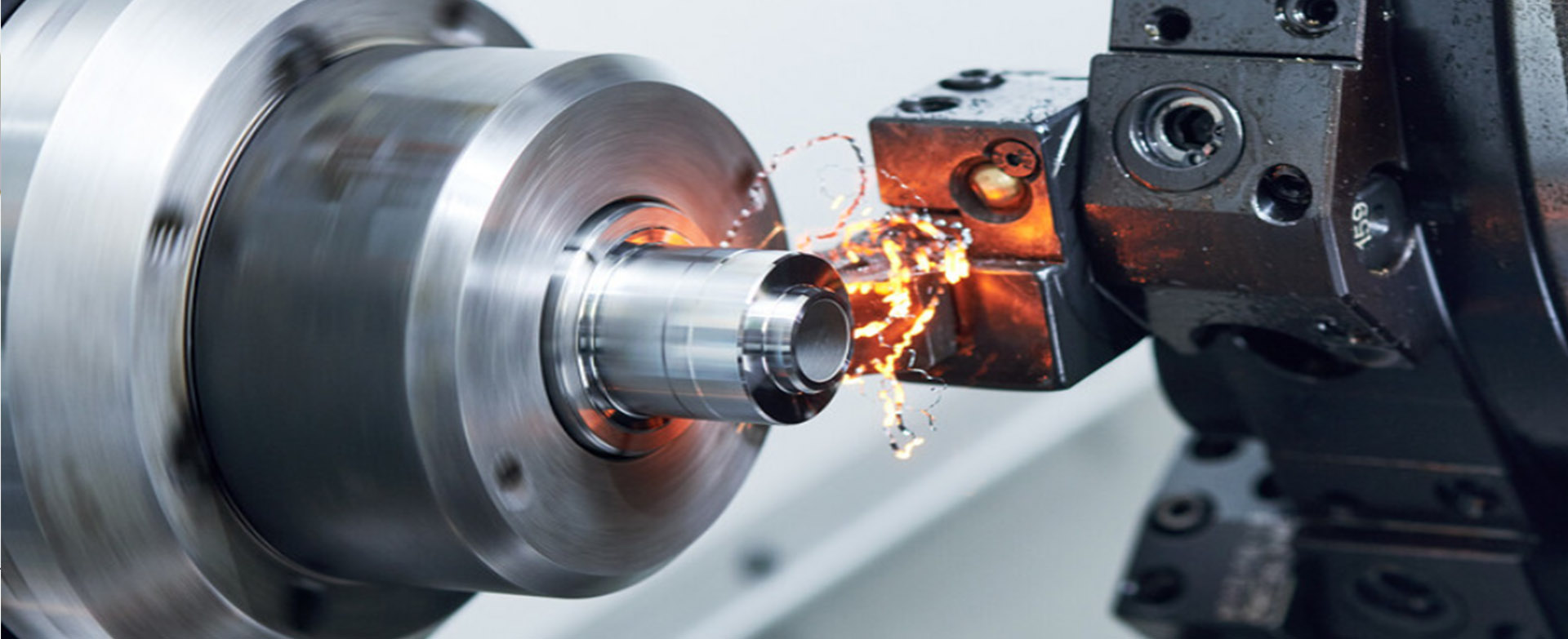

CNC CNC maskineringsteknologi spiller en viktig rolle i feltet for prosessering av deler.Tilpasning av CNC CNC-delerbearbeiding gir bedrifter høyere presisjon, effektivitet og fleksibilitet, og møter behovene til ulike bransjer for tilpassede deler.Imidlertid er det mange viktige ting som må vurderes for å sikre bearbeidingskvaliteten til delene, og denne artikkelen vil utforske 8 av disse faktorene i detalj.

Innhold

1. Tegningsdesign for maskinering

2. Materialvalgfor delbearbeiding

3. Kommunikasjon og koordinering

4. Utstyrsvalg for CNC-bearbeiding

5. Prosessplanleggingfor CNC-bearbeiding

6. Feste og klemmefor delbearbeiding

7. Verktøybaneplanlegging for CNC-bearbeiding

8. Testing og kvalitetskontrollfor delbearbeiding

1. Tegning design for maskinering

Som et sentralt teknisk dokument gir papir ikke bare geometrisk størrelse og forminformasjon for deler, men formidler også prosessteknologi, kvalitetskrav og designintensjoner.Derfor er et nøyaktig og detaljert tegningsdesign grunnlaget for å sikre kvaliteten på CNC-maskinerte deler.I designstadiet bør tegningene av delene utformes basert på egenskapene til CNC-teknologi.Dette inkluderer en omfattende analyse av bearbeidingsprosessen, innhenting av teknisk informasjon for bearbeiding av deler, som skjæremengde, bearbeidingsbane og verktøybevegelsesbane, etc., og registrering av bearbeidingsinformasjonen basert på den faktiske bearbeidingssituasjonen for å gi datagrunnlag for faktisk bearbeiding. arbeid.

2. Materialvalg for delbearbeiding

Materialvalg er også et viktig aspekt, da de fysiske og kjemiske egenskapene til CNC-maskinerte materialer vil påvirke bearbeidbarheten, kostnadene og den generelle kvaliteten til den ferdige delen.For eksempel er metallprodukter, på grunn av sin sterke og holdbare natur, egnet for produksjon av CNC-maskinerte deler som er utsatt for høye påkjenninger og tunge belastninger.Ved dreiing eller fresing av harde metaller som høyfast stål, titanlegering, rustfritt stål, etc., kreves det at slitestyrken til verktøyet er høy.Behandlingsytelsen til materialer påvirker også behandlingens effektivitet og kvalitet direkte.Materialer som er enkle å bearbeide kan øke produksjonseffektiviteten.Samtidig er geometrien til delene som skal behandles, materialtilstanden, festet og stivheten til skjæreverktøyene som brukes i maskinverktøyet, også viktige faktorer i valget av CNC-skjæreverktøy.

3. Kommunikasjon og koordinering

Kommunikasjon og koordinering kan ikke ignoreres ved behandling av CNC-deler.Behandlingsprosessen involverer flere koblinger, inkludert design, prosessering, kvalitetskontroll, etc., som krever tett samarbeid og informasjonsutveksling mellom ulike team.Tydelig kommunikasjon og koordinering sikrer at behandlingskrav, prosesser og kvalitetsstandarder er konsistente på tvers av alle lenker.Regelmessig kommunikasjon bidrar til å unngå misforståelser av informasjon.I tillegg kan rettidig kommunikasjon også bidra til å raskt justere urimelige behandlingsplaner og prosesser for å håndtere mulige behandlingsrisikoer, sikre jevn fremdrift av prosesseringsprosessen for CNC-deler, forbedre produksjonseffektiviteten, spare tid og sikre at produktkvaliteten oppfyller standardene.

4. Utstyrsvalg for CNC-bearbeiding

Det er også svært viktig å velge riktig CNC-maskinverktøy i henhold til materialet, konturformen, bearbeidingsnøyaktigheten osv. til arbeidsstykket som skal behandles.Egnet utstyr kan sikre stabiliteten til prosessprosessen og redusere den defekte hastigheten og skraphastigheten.I tillegg kan valg av avansert utstyr også forbedre produksjonseffektiviteten og forkorte prosesseringssyklusen.Derfor, basert på egenskapene og prosesseringskravene til delen, er riktig utstyrsvalg også et av nøkkeltrinnene for å sikre vellykket CNC-delbehandling.

5. Prosessplanlegging for CNC-bearbeiding

CNC-maskinprosessdesign må fullføres før programmering.Kvaliteten på designet vil direkte påvirke effektiviteten til maskinverktøyet og behandlingskvaliteten til de behandlede delene.Rimelig valg av skjæremengde kan gi fullt spill til skjæreytelsen til verktøyet, optimalisere ulike CNC-bearbeidingsprosessparametere, sikre høyhastighets bearbeiding av spindelen, redusere CT-tiden for delbearbeiding og til slutt forbedre bearbeidingseffektiviteten til produktet og forbedre produksjonskvaliteten.I tillegg, ved å rasjonelt tilrettelegge prosesseringsprosessen og redusere antall verktøyendringer, kan CNC-behandlings-CT-tiden effektivt forkortes og produktiviteten økes.

6. Feste og klemme for delbearbeiding

Å velge riktig klemmemetode kan forbedre prosesskvaliteten og effektiviteten og redusere produksjonskostnadene.Dette inkluderer valg av passende klemmemetode, ta hensyn til utformingen og produksjonen av klemmen, og rimelig justering av klemkraften.I tillegg kan vi ved hjelp av moderne programvareverktøy, som UG-programmering, utføre virtuell klemme- og fikseringsanalyse for å bestemme den beste fikseringsmetoden.Ved å simulere maskineringsprosessen kan vi observere deformasjonen og forskyvningen av arbeidsstykket under maskineringsprosessen, og justere fikseringsmetoden i henhold til simuleringsresultatene for å oppnå den beste maskineringseffekten.

7. Verktøybaneplanlegging for CNC-bearbeiding

Verktøybanen refererer til bevegelsesbanen og retningen til verktøyet i forhold til arbeidsstykket under kontrollert bearbeiding.Det rimelige utvalget av prosesseringsruter er nært knyttet til bearbeidingsnøyaktigheten og overflatekvaliteten til delene.Derfor er det nødvendig å sikre bearbeidingsnøyaktighetskravene til delene, samtidig som det forenkler numeriske beregninger og reduserer programmeringstiden.For baneplanlegging i femakset CNC-bearbeiding inkluderer den to aspekter: banen til verktøyets kontaktpunkt (verktøyets midtpunkt) (3D) og verktøystillingen (2D).Ved utforming av verktøybanen er det håp om at den endelige banen blir kortere og jevnere for å oppnå høyere prosesseringseffektivitet og prosesskvalitet.

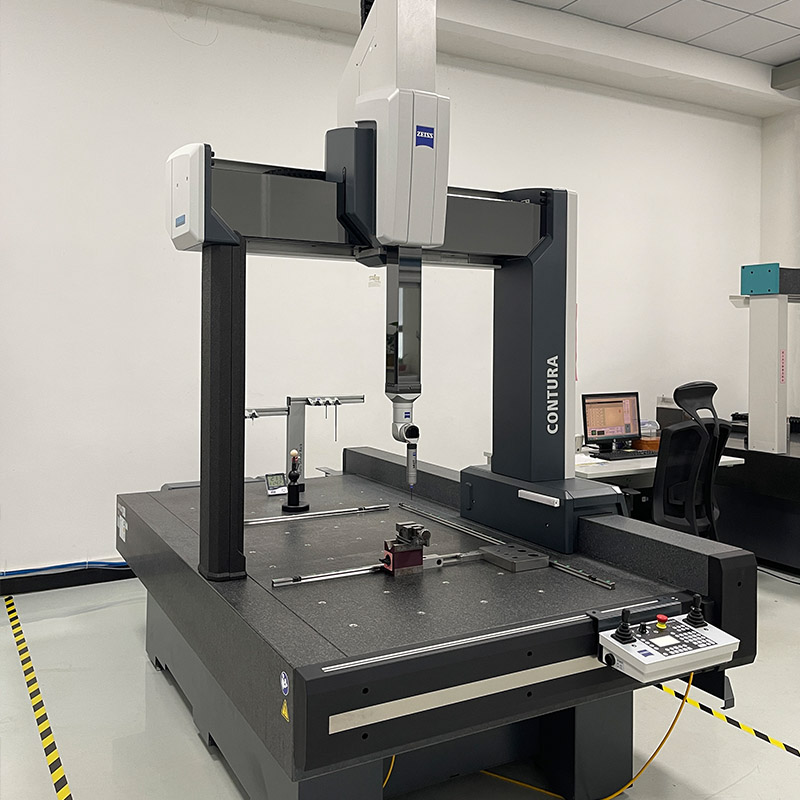

8. Testing og kvalitetskontroll for delbearbeiding

Kvalitetskontroll er et kritisk aspekt av CNC-produksjonsprosessen, og tjener flere nøkkelmål, inkludert å sikre at sluttproduktet oppfyller nødvendige standarder og spesifikasjoner.Ved å bruke sofistikert måleutstyr og metoder kan vi overvåke maskineringsprosessen i sanntid, oppdage og korrigere problemer i tide for å sikre at kvaliteten på delene oppfyller forventede standarder og spesifikasjoner.

GPMs maskineringsevne:

GPM har 20 års erfaring med CNC-bearbeiding av ulike typer presisjonsdeler.Vi har jobbet med kunder i mange bransjer, inkludert halvledere, medisinsk utstyr, etc., og er forpliktet til å gi kundene høykvalitets, presise maskineringstjenester.Vi vedtar et strengt kvalitetsstyringssystem for å sikre at hver del oppfyller kundenes forventninger og standarder.

Innleggstid: 21. desember 2023