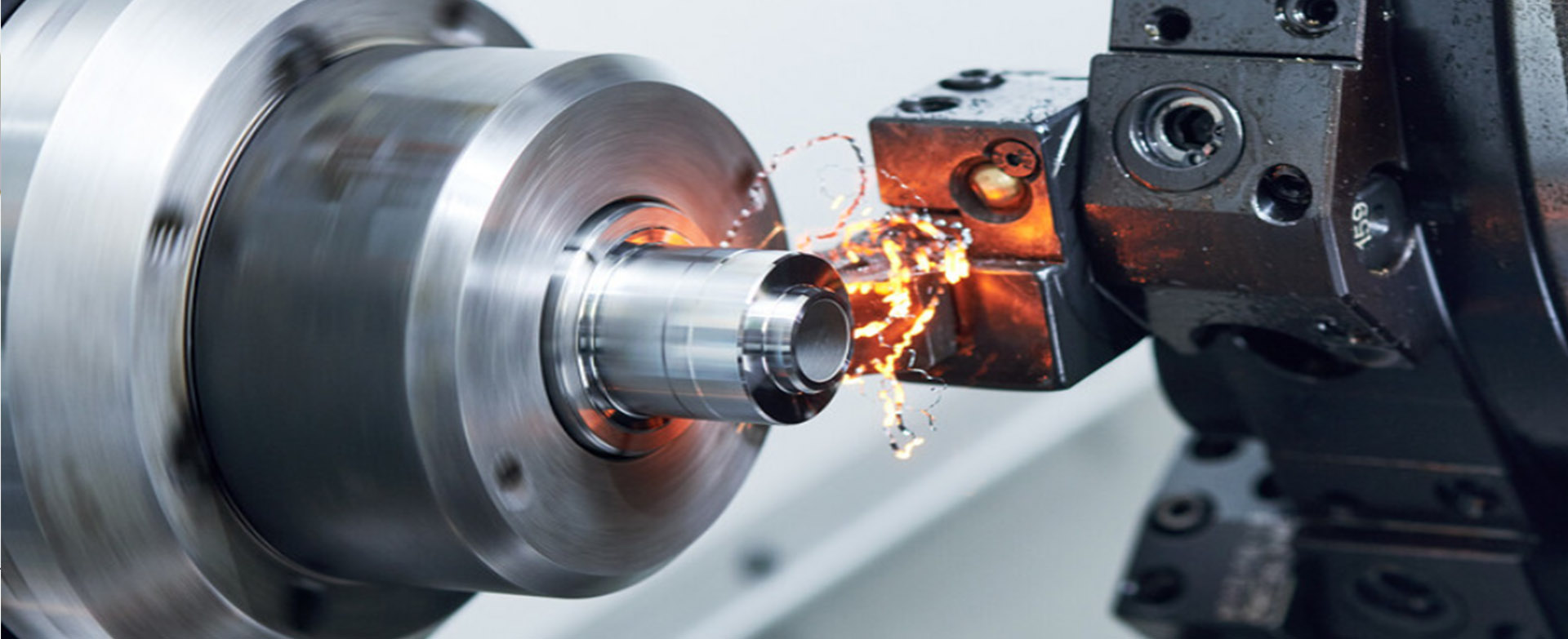

CNC Technologia obróbki CNC odgrywa istotną rolę w dziedzinie obróbki części.CNC Dostosowywanie obróbki części CNC zapewnia przedsiębiorstwom większą precyzję, wydajność i elastyczność, spełniając potrzeby różnych branż w zakresie niestandardowych części.Aby zapewnić jakość obróbki części, należy jednak wziąć pod uwagę wiele kluczowych kwestii. W tym artykule szczegółowo omówimy 8 z tych czynników.

Zawartość

1. Projekt rysunkowy do obróbki

2. Wybór materiałudo obróbki części

3. Komunikacja i koordynacja

4. Dobór sprzętu do obróbki CNC

5. Planowanie procesudo obróbki CNC

6. Mocowanie i zaciskaniedo obróbki części

7. Planowanie ścieżki narzędzia do obróbki CNC

8. Testowanie i kontrola jakoścido obróbki części

1. Rysunek projektu obróbki

Jako kluczowy dokument techniczny, papier nie tylko dostarcza informacji o rozmiarze geometrycznym i kształcie części, ale także przekazuje technologię przetwarzania, wymagania jakościowe i zamierzenia projektowe.Dlatego dokładny i szczegółowy projekt rysunkowy jest podstawą zapewnienia jakości części obrabianych CNC.Na etapie projektowania rysunki części powinny być zaprojektowane w oparciu o charakterystykę technologii CNC.Obejmuje to kompleksową analizę procesu obróbki, uzyskanie informacji technicznych dotyczących obróbki części, takich jak wielkość skrawania, ścieżka obróbki i trajektoria ruchu narzędzia itp., a także rejestrowanie informacji o obróbce w oparciu o rzeczywistą sytuację obróbki w celu zapewnienia podstawy danych dla rzeczywistej obróbki praca.

2. Dobór materiału do obróbki części

Wybór materiału jest również ważnym aspektem, ponieważ właściwości fizyczne i chemiczne materiałów obrabianych CNC będą miały wpływ na obrabialność, koszt i ogólną jakość gotowej części.Na przykład produkty metalowe, ze względu na swoją mocną i trwałą naturę, nadają się do produkcji części obrabianych CNC, które podlegają dużym naprężeniom i dużym obciążeniom.Podczas toczenia lub frezowania twardych metali, takich jak stal o wysokiej wytrzymałości, stopy tytanu, stal nierdzewna itp., wymagana jest wysoka odporność narzędzia na zużycie.Wydajność przetwarzania materiałów wpływa również bezpośrednio na wydajność i jakość przetwarzania.Materiały łatwe w obróbce mogą zwiększyć wydajność produkcji.Jednocześnie geometria obrabianych części, stan materiału, mocowanie i sztywność narzędzi skrawających stosowanych w obrabiarce są również ważnymi czynnikami przy wyborze narzędzi skrawających CNC.

3. Komunikacja i koordynacja

Podczas obróbki części CNC nie można zignorować komunikacji i koordynacji.Proces przetwarzania obejmuje wiele ogniw, w tym projektowanie, przetwarzanie, kontrolę jakości itp., wymagających ścisłej współpracy i wymiany informacji pomiędzy różnymi zespołami.Jasna komunikacja i koordynacja zapewniają spójność wymagań dotyczących przetwarzania, procesów i standardów jakości we wszystkich ogniwach.Regularna komunikacja pomaga uniknąć nieporozumień w zakresie informacji.Ponadto terminowa komunikacja może również pomóc w szybkim dostosowaniu nieuzasadnionych planów i procesów przetwarzania, aby poradzić sobie z możliwym ryzykiem przetwarzania, zapewnić płynny postęp procesu przetwarzania części CNC, poprawić wydajność produkcji, zaoszczędzić czas i zapewnić, że jakość produktu spełnia standardy.

4. Dobór sprzętu do obróbki CNC

Bardzo ważny jest również dobór odpowiedniej obrabiarki CNC w zależności od materiału, kształtu konturu, dokładności obróbki itp. obrabianego przedmiotu.Odpowiedni sprzęt może zapewnić stabilność procesu przetwarzania i zmniejszyć wskaźnik wadliwości i złomu.Ponadto wybór zaawansowanego sprzętu może również poprawić wydajność produkcji i skrócić cykl przetwarzania.Dlatego też, w oparciu o charakterystykę i wymagania dotyczące przetwarzania części, prawidłowy dobór sprzętu jest również jednym z kluczowych kroków zapewniających pomyślną obróbkę części CNC.

5. Planowanie procesu obróbki CNC

Projekt procesu obróbki CNC musi zostać ukończony przed programowaniem.Jakość projektu będzie miała bezpośredni wpływ na wydajność obrabiarki i jakość obróbki obrabianych części.Rozsądny dobór wielkości skrawania może w pełni wykorzystać wydajność skrawania narzędzia, zoptymalizować różne parametry procesu obróbki CNC, zapewnić szybką obróbkę wrzeciona, skrócić czas CT obróbki części i ostatecznie poprawić wydajność przetwarzania produktu i poprawić jakość produkcji.Ponadto racjonalnie organizując sekwencję procesu obróbki i zmniejszając liczbę wymian narzędzi, można skutecznie skrócić czas CT obróbki CNC i zwiększyć produktywność.

6. Mocowanie i zaciskanie podczas obróbki części

Wybór odpowiedniej metody mocowania może poprawić jakość i wydajność przetwarzania oraz obniżyć koszty produkcji.Obejmuje to wybór odpowiedniej metody mocowania, zwrócenie uwagi na konstrukcję i produkcję zacisku oraz rozsądne dostosowanie siły mocowania.Ponadto za pomocą nowoczesnych narzędzi programowych, takich jak programowanie UG, możemy przeprowadzić wirtualną analizę zaciskania i mocowania w celu określenia najlepszej metody mocowania.Symulując proces obróbki, możemy obserwować odkształcenia i przemieszczenia przedmiotu obrabianego podczas procesu obróbki i dostosować metodę mocowania zgodnie z wynikami symulacji, aby uzyskać najlepszy efekt obróbki.

7. Planowanie ścieżki narzędzia do obróbki CNC

Ścieżka narzędzia odnosi się do trajektorii ruchu i kierunku narzędzia względem przedmiotu obrabianego podczas kontrolowanej obróbki.Rozsądny wybór dróg obróbki jest ściśle powiązany z dokładnością obróbki i jakością powierzchni części.Dlatego konieczne jest zapewnienie wymagań dotyczących dokładności obróbki części, ułatwiając jednocześnie obliczenia numeryczne i skracając czas programowania.W przypadku planowania ścieżki w pięcioosiowej obróbce CNC uwzględnia się dwa aspekty: trajektorię punktu styku narzędzia (punkt środkowy narzędzia) (3D) i postawę narzędzia (2D).Projektując ścieżkę narzędzia, oczekuje się, że ostateczna ścieżka będzie krótsza i płynniejsza, aby osiągnąć wyższą wydajność i jakość przetwarzania.

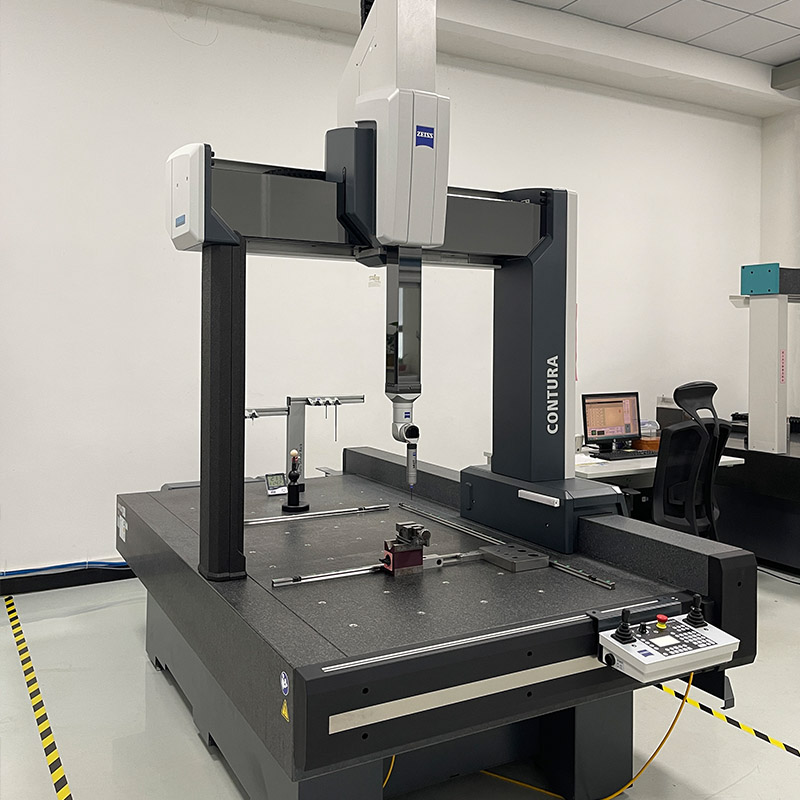

8. Testowanie i kontrola jakości obróbki części

Kontrola jakości to krytyczny aspekt procesu produkcyjnego CNC, służący kilku kluczowym celom, w tym zapewnieniu, że produkt końcowy spełnia wymagane standardy i specyfikacje.Stosując wyrafinowane urządzenia i metody pomiarowe, możemy monitorować proces obróbki w czasie rzeczywistym, wykrywać i korygować problemy w odpowiednim czasie, aby mieć pewność, że jakość części odpowiada oczekiwanym standardom i specyfikacjom.

Możliwości obróbki GPM:

GPM ma 20-letnie doświadczenie w obróbce CNC różnego rodzaju części precyzyjnych.Współpracowaliśmy z klientami z wielu branż, w tym półprzewodników, sprzętu medycznego itp., i jesteśmy zaangażowani w zapewnianie klientom wysokiej jakości usług precyzyjnej obróbki.Stosujemy rygorystyczny system zarządzania jakością, aby zapewnić, że każda część spełnia oczekiwania i standardy klientów.

Czas publikacji: 21 grudnia 2023 r