W dzisiejszej branży medycznej precyzyjna obróbka części jest niewątpliwie kluczowym ogniwem zapewniającym bezpieczeństwo pacjenta i poprawiającym działanie wyrobów medycznych.Wraz z ciągłym rozwojem technologii i coraz bardziej rygorystycznymi standardami branżowymi, dziedzina precyzyjnej obróbki części medycznych stoi przed szeregiem unikalnych cech i wyzwań.W tym artykule szczegółowo przeanalizujemy te cechy i wyzwania z perspektywy profesjonalnych dostawców oraz zbadamy, w jaki sposób spełnić rygorystyczne wymagania producentów wyrobów medycznych dzięki innowacyjnym technologiom i zoptymalizowanemu zarządzaniu.

Treść

1. Podwójne dążenie do precyzji i kontroli jakości

2. Wyzwania techniczne związane z przetwarzaniem materiałów klasy medycznej

3. Surowe wymagania dotyczące śledzenia, certyfikacji i zgodności

4. Szerokie zastosowanie pomieszczeń czystych i technologii aseptycznej

5. Sztuka równoważenia kontroli kosztów i doboru materiałów

6. Rola innowacyjnych technologii w poprawie efektywności i jakości produkcji

1. Podwójne dążenie do precyzji i kontroli jakości

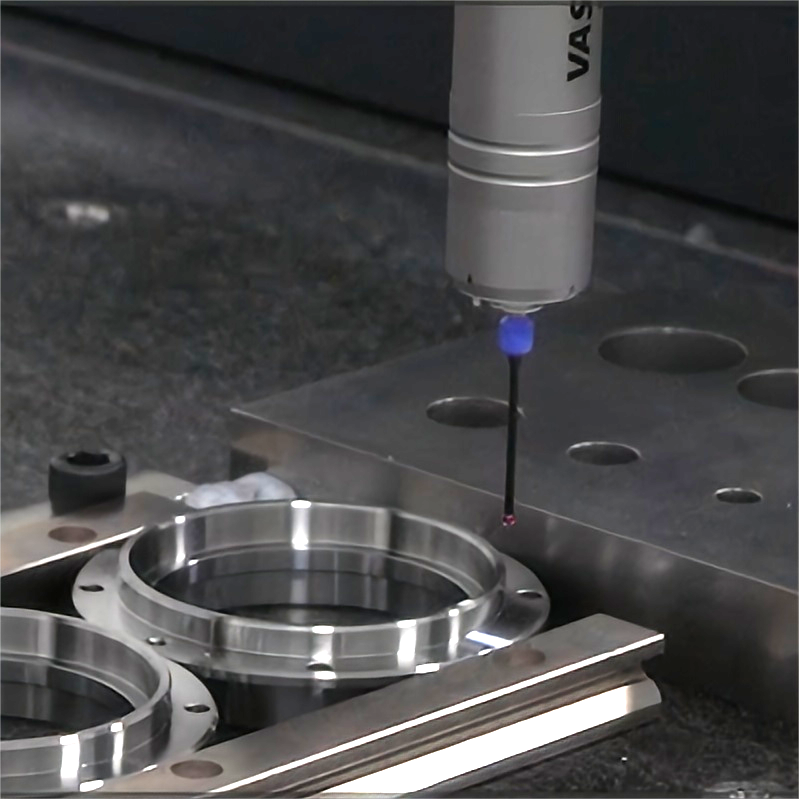

W przetwarzaniu części medycznych najważniejsze są dokładność i kontrola jakości.W porównaniu ze zwykłymi częściami przemysłowymi, części medyczne mają często bardziej złożone kształty geometryczne i bardziej rygorystyczne wymagania dotyczące tolerancji wymiarowej.Dlatego w procesie przetwarzania należy stosować precyzyjny sprzęt do przetwarzania, taki jak obrabiarki CNC, maszyny do cięcia laserowego itp., w połączeniu z dokładnymi ustawieniami parametrów procesu, aby zapewnić, że dokładność przetwarzania części spełnia wymagania projektowe.Jednocześnie system kontroli jakości musi również obejmować cały proces przetwarzania, od kontroli przychodzącej surowców po kontrolę wychodzącą gotowych produktów. Każde ogniwo musi być ściśle kontrolowane, aby zapewnić stabilność jakości i niezawodność części.

Ponadto, ze względu na specyfikę branży medycznej, stopień kwalifikacji części jest niezwykle wysoki i prawie żadne wady jakiejkolwiek formy nie są tolerowane.Stawia to wyższe wymagania systemowi zarządzania jakością w przedsiębiorstwach przetwórczych i konieczne jest ustanowienie bardziej rygorystycznego i kompleksowego procesu kontroli i kontroli jakości, obejmującego między innymi kontrolę rentgenowską, kontrolę ultradźwiękową, próby ciśnieniowe i inne metody zapewniające aby części spełniały standardy jakości na wszystkich etapach produkcji.

2. Wyzwania techniczne związane z przetwarzaniem materiałów klasy medycznej

Obróbka części medycznych obejmuje różnorodne materiały klasy medycznej, takie jak stal nierdzewna, stop tytanu, materiały polimerowe itp. Materiały te mają specjalne wymagania w zakresie biokompatybilności, odporności na korozję, wytrzymałości itp. Dlatego dobór i optymalizacja przetwarzania technologia staje się kluczem.Przykładowo przy obróbce stopów tytanu tradycyjne procesy skrawania często prowadzą do zwiększonego zużycia narzędzi i zmniejszenia wydajności obróbki, natomiast zastosowanie zaawansowanych technologii, takich jak szybkie cięcie i chłodzenie w niskiej temperaturze, może skutecznie poprawić warunki obróbki i poprawić jakość obróbki. jakość przetwarzania i wydajność produkcji części.

Podczas przetwarzania wyjątkowo twardych lub kruchych materiałów firmy przetwórcze muszą również rozważyć, jak uniknąć pęknięć materiału i mikropęknięć, co wymaga od techników obróbki doskonałych umiejętności i głębokiej wiedzy zawodowej.W niektórych szczególnych przypadkach wymagane są również specjalne metody chemiczne lub fizyczne do obróbki wstępnej w celu poprawy obrabialności materiału.

3. Surowe wymagania dotyczące śledzenia, certyfikacji i zgodności

W branży medycznej śledzenie i identyfikowalność części mają kluczowe znaczenie.W przypadku awarii urządzenia medycznego możliwość szybkiego śledzenia odpowiednich partii części i rejestrów przetwarzania pomoże w odpowiednim czasie podjąć działania związane z wycofaniem urządzenia z rynku, naprawą i podjęciem innych działań zapewniających bezpieczeństwo pacjenta.Dlatego przedsiębiorstwa przetwórcze muszą ustanowić kompletny system zarządzania partiami i mechanizm prowadzenia rejestrów podczas procesu produkcyjnego, aby zapewnić możliwość prześledzenia każdej części do konkretnego czasu przetwarzania, sprzętu i operatora.Ponadto części medyczne muszą również spełniać szereg branżowych wymogów certyfikacyjnych i regulacyjnych, takich jak ISO 13485, FDA QSR itp. Firmy przetwórcze muszą zintegrować wymagania tych norm i przepisów z procesem produkcyjnym, aby zapewnić zgodność części .

W tym celu przedsiębiorstwa przetwórcze muszą przeprowadzać regularne audyty wewnętrzne i audyty certyfikacyjne stron trzecich, a także stale aktualizować i optymalizować procesy produkcyjne i systemy zarządzania jakością, aby dostosować się do zmieniających się międzynarodowych i krajowych wymagań regulacyjnych.Jednocześnie konieczne jest również wzmocnienie szkoleń regulacyjnych pracowników, aby zapewnić każdemu pracownikowi znajomość odpowiednich przepisów i ich przestrzeganie, zapewniając w ten sposób zgodność części u źródła.

4. Szerokie zastosowanie pomieszczeń czystych i technologii aseptycznej

Aby zapewnić czystość i sterylność części medycznych, proces przetwarzania często musi odbywać się w pomieszczeniu czystym.Pomieszczenie czyste zapewnia czyste środowisko do obróbki części poprzez kontrolę zawartości pyłu i drobnoustrojów w powietrzu.Jednocześnie w procesie przetwarzania szeroko stosuje się technologię aseptyczną, na przykład stosując sterylne materiały opakowaniowe i wdrażając aseptyczne procedury operacyjne, aby zapewnić, że części nie zostaną skażone mikroorganizmami podczas przetwarzania, transportu i przechowywania.Chociaż środki te zwiększają koszty przetwarzania, mają kluczowe znaczenie dla zapewnienia bezpieczeństwa i skuteczności wyrobów medycznych.

Ponadto w przypadku niektórych szczególnie wrażliwych części wyrobów medycznych ich opakowanie również musi utrzymywać stan sterylny, co wymaga od firm zajmujących się przetwórstwem ciężkiej pracy nad projektem opakowania i doborem materiałów, aby zapewnić, że sterylność części nie zostanie naruszona podczas całego procesu logistycznego

5. Sztuka równoważenia kontroli kosztów i doboru materiałów

W procesie przetwarzania części medycznych kontrola kosztów jest kwestią, której nie można zignorować.Ponieważ cena materiałów klasy medycznej jest na ogół wysoka, a wymagania dotyczące sprzętu i procesów w procesie przetwarzania są również stosunkowo rygorystyczne, jak skutecznie kontrolować koszty przy jednoczesnym zapewnieniu jakości przetwarzania i spełnieniu wymogów zgodności, stało się głównym wyzwaniem stojącym przed firmami przetwórczymi .Racjonalność doboru materiałów jest szczególnie istotna dla kontroli kosztów.Analizując opłacalność różnych materiałów i łącząc środowisko użytkowania i wymagania funkcjonalne wyrobów medycznych, można wybrać materiały, które spełniają wymagania wydajnościowe i mają przewagę kosztową.Ponadto optymalizacja procesu przetwarzania, poprawa wykorzystania sprzętu i zmniejszenie liczby złomów to także skuteczne sposoby kontrolowania kosztów.

Jeśli chodzi o zakupy materiałów, skutecznym sposobem kontrolowania kosztów jest również ustanowienie długoterminowej i stabilnej relacji w łańcuchu dostaw.Podpisując długoterminową umowę blokującą ceny materiałów, można skutecznie uniknąć ryzyka kosztowego spowodowanego wahaniami cen rynkowych.Jednocześnie wzmocnienie zarządzania zapasami i rozsądne organizowanie planów produkcji może również pomóc w zmniejszeniu kosztów i strat w zakresie zapasów.

6. Rola innowacyjnych technologii w poprawie efektywności i jakości produkcji

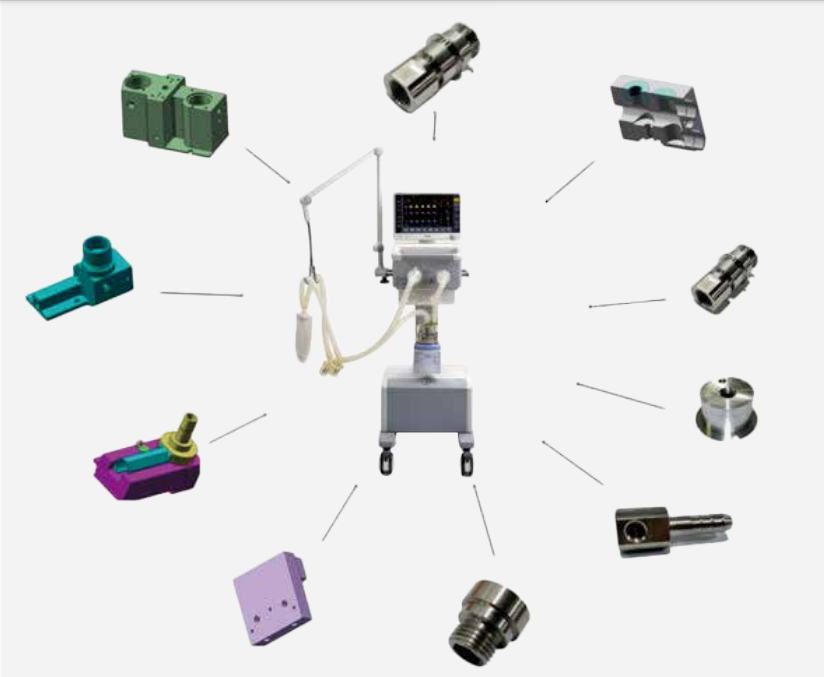

W obliczu rosnących potrzeb medycznych i coraz ostrzejszej konkurencji na rynku, firmy zajmujące się obróbką części medycznych muszą stale poszukiwać innowacyjnych technologii w celu poprawy wydajności i jakości produkcji.Wprowadzenie technologii automatyzacji może zmniejszyć niepewność ręcznej obsługi oraz poprawić stabilność i powtarzalną dokładność przetwarzania.Zastosowanie inteligentnej technologii pozwala na monitorowanie w czasie rzeczywistym i inteligentne podejmowanie decyzji w procesie produkcyjnym, optymalizując w ten sposób planowanie produkcji i alokację zasobów.Ponadto technologia wytwarzania przyrostowego (taka jak druk 3D) pokazuje swoje wyjątkowe zalety również w konkretnych scenariuszach zastosowań, które umożliwiają szybkie prototypowanie i spersonalizowane dostosowywanie złożonych części.Zastosowanie tych innowacyjnych technologii nie tylko poprawia wydajność i jakość produkcji, ale także stanowi silne wsparcie dla innowacyjności i rozwoju wyrobów medycznych.

Stosowanie innowacyjnych technologii nie polega tylko na wprowadzaniu nowych technologii, ale co ważniejsze, na dostosowanych do indywidualnych potrzeb transformacji technicznych i unowocześnieniach, zgodnie z własną charakterystyką produkcyjną firmy i zapotrzebowaniem rynku.Na przykład w przypadku standardowych części produkowanych partiami wydajność i spójność można poprawić, wprowadzając zautomatyzowane linie produkcyjne;w przypadku części niestandardowych, produkowanych w małych partiach i zmieniających się wymagań, można rozważyć produkcję przyrostową i inne metody skracające cykl produkcyjny i obniżające koszty.

When facing the challenges of precision machining of medical parts, it is crucial to choose an experienced and technologically advanced supplier. Our company has many years of experience in medical parts processing, has mastered advanced processing technology and rich industry knowledge, and is able to provide high-quality parts and comprehensive service support for medical device manufacturers. If you want to learn more about our products and technologies, or need to customize special medical parts, we sincerely invite you to contact us. Just send an email to [info@gpmcn.com/marketing01@gpmcn.com], and our professional team will be happy to provide you with consultation and solutions. Don't let your challenges become obstacles to production, let us work together to overcome them and create a better future.

Czas publikacji: 04 lipca 2024 r