Usługa obróbki CNC

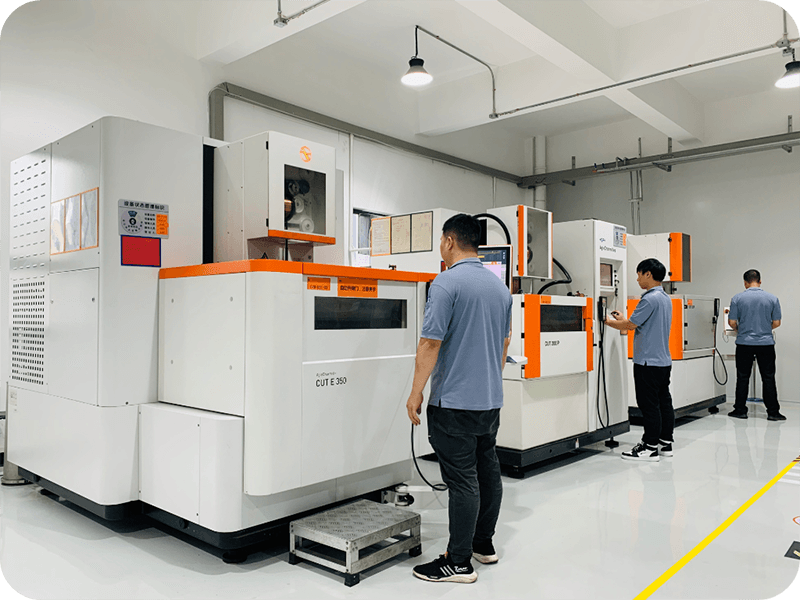

GPM to profesjonalny dostawca usług obróbki precyzyjnej.Posiadamy zaawansowany sprzęt do obróbki mechanicznej i wykwalifikowanych inżynierów, aby zapewnić klientom wysokiej jakości usługi przetwarzania.Bez prototypu licznika ani produkcji na pełną skalę, możemy świadczyć usługi procesowe obejmujące różne metody obróbki, takie jak frezowanie, toczenie, wiercenie i szlifowanie, aby zaspokoić różne potrzeby klientów.Przykładamy wagę do jakości i efektywności oraz gwarantujemy dostarczenie klientom wysokiej jakości produktów i usług w możliwie najkrótszym czasie.

Jak działa frezowanie CNC?

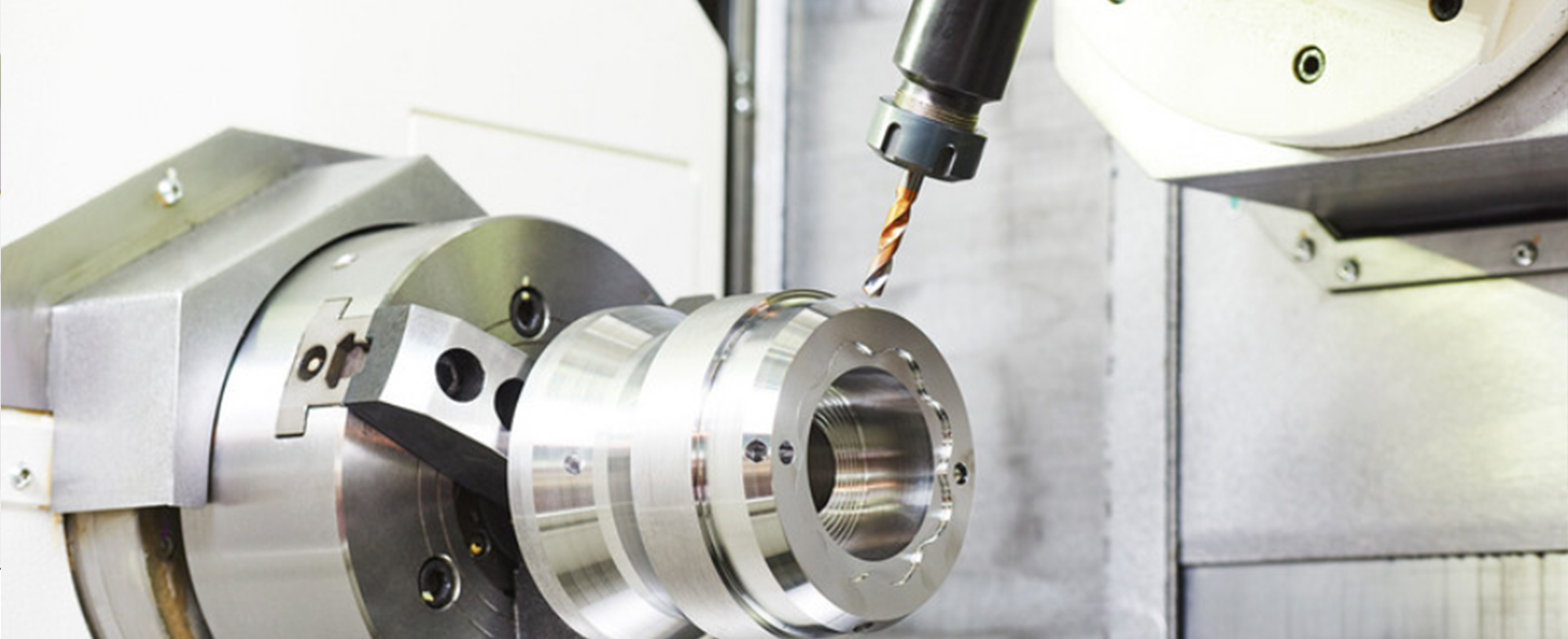

Frezowanie CNC, czyli frezowanie sterowane numerycznie komputerowo, to precyzyjna technologia cięcia metalu sterowana programem komputerowym.W procesie frezowania CNC operator najpierw projektuje część za pomocą oprogramowania CAD, a następnie konwertuje projekt na kody instrukcji zawierające parametry takie jak ścieżka narzędzia, prędkość i prędkość posuwu za pomocą oprogramowania CAM.Kody te są wprowadzane do sterownika obrabiarki CNC w celu poprowadzenia obrabiarki w celu wykonania automatycznych operacji frezowania.

Podczas frezowania CNC wrzeciono napędza narzędzie w celu obracania się, podczas gdy stół porusza się w osiach X, Y i Z, aby precyzyjnie wyciąć przedmiot obrabiany.System CNC zapewnia dokładność ruchu narzędzia z dokładnością do mikrona.Ten wysoce zautomatyzowany i powtarzalny proces nie tylko obsługuje złożone operacje cięcia, takie jak zakrzywione powierzchnie i frezowanie wieloosiowe, ale także poprawia wydajność produkcji i spójność części.Elastyczność frezowania CNC pozwala na łatwe dostosowanie się do zmian projektowych i może zaspokoić różne potrzeby produkcyjne poprzez prostą modyfikację lub przeprogramowanie.

Jaki sprzęt jest potrzebny do frezowania CNC?

Jakie są zalety i zastosowania pięcioosiowego frezowania CNC?

Pięcioosiowa technologia frezowania CNC zajmuje kluczową pozycję w przemyśle produkcyjnym dzięki wysokiej precyzji, wysokiej wydajności i potężnym możliwościom przetwarzania.W porównaniu z tradycyjnym trójosiowym frezowaniem CNC, pięcioosiowe frezowanie CNC może zapewnić bardziej złożone ścieżki narzędzia i większą swobodę obróbki.Umożliwia jednoczesne przesuwanie i obracanie narzędzia w pięciu różnych osiach, co pozwala na bardziej precyzyjną i wydajną obróbkę boków, narożników i skomplikowanych zakrzywionych powierzchni detali.

Zaletą pięcioosiowego frezowania CNC jest to, że znacznie poprawia wydajność produkcji i jakość obróbki.Zmniejszając potrzebę mocowania i zmiany położenia, umożliwia obróbkę wielu powierzchni w jednym ustawieniu, znacznie redukując czas i koszty produkcji.Ponadto technologia ta pozwala uzyskać lepsze wykończenie powierzchni i dokładniejszą kontrolę wymiarową materiałów trudnych w obróbce, zaspokajając w ten sposób zapotrzebowanie na części o wysokiej precyzji w branżach takich jak przemysł lotniczy, motoryzacyjny, produkujący formy i urządzenia medyczne.

Jaki sprzęt jest potrzebny do frezowania CNC?

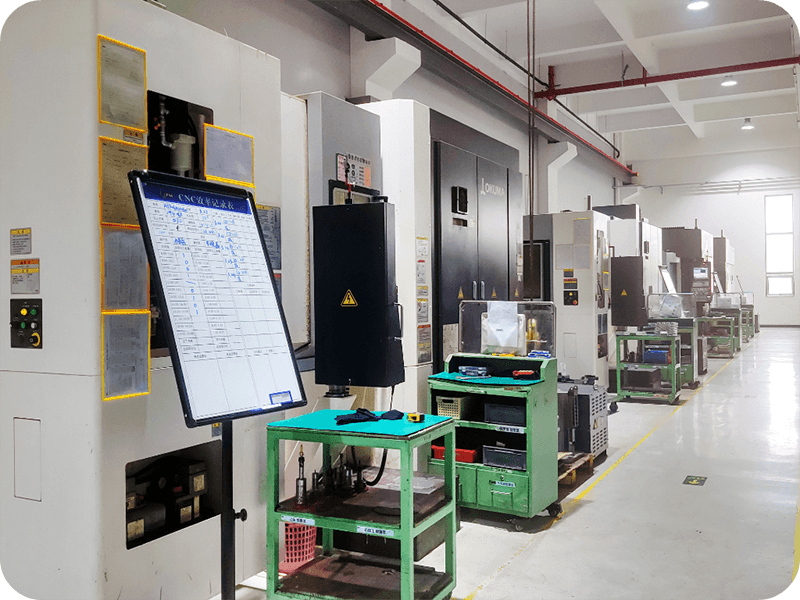

Typowe typy urządzeń frezujących CNC obejmują głównie pionowe centra obróbcze, poziome centra obróbcze i frezarki CNC.Pionowe centra obróbcze są szeroko stosowane w produkcji seryjnej i jednoczęściowej ze względu na ich dużą prędkość, wysoką precyzję i wysoką wydajność.Poziome centra obróbkowe nadają się do precyzyjnej obróbki dużych części lub części o skomplikowanych kształtach.Frezarki CNC stały się preferowanym sprzętem do produkcji form i złożonej obróbki powierzchni ze względu na ich elastyczność i możliwości adaptacji.Dobór i zastosowanie tych urządzeń jest bezpośrednio związane z wydajnością i jakością obróbki mechanicznej.Optymalizując procesy projektowania i produkcji, technologia frezowania CNC będzie w dalszym ciągu promować innowacje i rozwój w przemyśle wytwórczym.

Pięcioosiowa technologia frezowania CNC zajmuje kluczową pozycję w przemyśle produkcyjnym dzięki wysokiej precyzji, wysokiej wydajności i potężnym możliwościom przetwarzania.W porównaniu z tradycyjnym trójosiowym frezowaniem CNC, pięcioosiowe frezowanie CNC może zapewnić bardziej złożone ścieżki narzędzia i większą swobodę obróbki.Umożliwia jednoczesne przesuwanie i obracanie narzędzia w pięciu różnych osiach, co pozwala na bardziej precyzyjną i wydajną obróbkę boków, narożników i skomplikowanych zakrzywionych powierzchni detali.Zaletą pięcioosiowego frezowania CNC jest to, że znacznie poprawia wydajność produkcji i jakość obróbki.Zmniejszając potrzebę mocowania i zmiany położenia, umożliwia obróbkę wielu powierzchni w jednym ustawieniu, znacznie redukując czas i koszty produkcji.Ponadto technologia ta pozwala uzyskać lepsze wykończenie powierzchni i dokładniejszą kontrolę wymiarową materiałów trudnych w obróbce, zaspokajając w ten sposób zapotrzebowanie na części o wysokiej precyzji w branżach takich jak przemysł lotniczy, motoryzacyjny, produkujący formy i urządzenia medyczne.

Jakie są zalety i zastosowania pięcioosiowego frezowania CNC?

Frezowanie CNC

Obróbka 3-osiowa, 4-osiowa, 5-osiowa

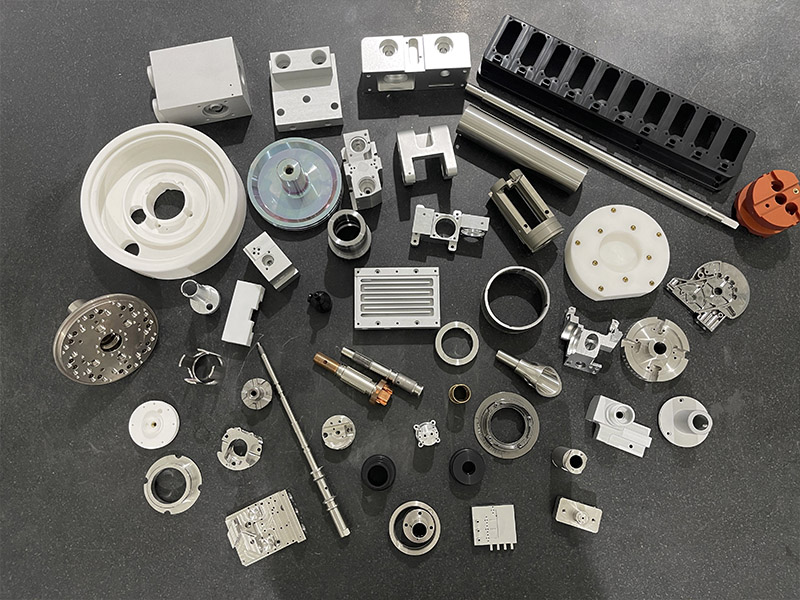

Frezowanie CNC może pomóc w osiągnięciu wysokiej precyzji, wysokiej wydajności i powtarzalności przetwarzania, a także może obsługiwać różne złożone kształty, duże i małe przedmioty w celu ograniczenia operacji ręcznych, poprawy wydajności i jakości produkcji, zmniejszenia cykli produkcyjnych i kosztów produkcji.

Lista frezarek CNC w GPM

| Nazwa maszyny | Marka | Miejsce pochodzenia | Maksymalny skok obróbczy (mm) | Ilość | Precyzja (mm) |

| Pięć osi | Okuma | Japonia | 400X400X350 | 8 | ±0,003-0,005 |

| Szybkość pięcioosiowa | Jing Diao | Chiny | 500X280X300 | 1 | ±0,003-0,005 |

| Cztery osie poziome | Okuma | Japonia | 400X400X350 | 2 | ±0,003-0,005 |

| Cztery osie pionowe | Mazak/Brat | Japonia | 400X250X250 | 32 | ±0,003-0,005 |

| Obróbka bramowa | Taikan | Chiny | 3200X1800X850 | 6 | ±0,003-0,005 |

| Wiercenie z dużą prędkością | Brat | Japonia | 3200X1800X850 | 33 | - |

| Trzy osie | Mazak/Prefect-Jet | Japonia/Chiny | 1000X500X500 | 48 | ±0,003-0,005 |

Jak działa toczenie CNC?

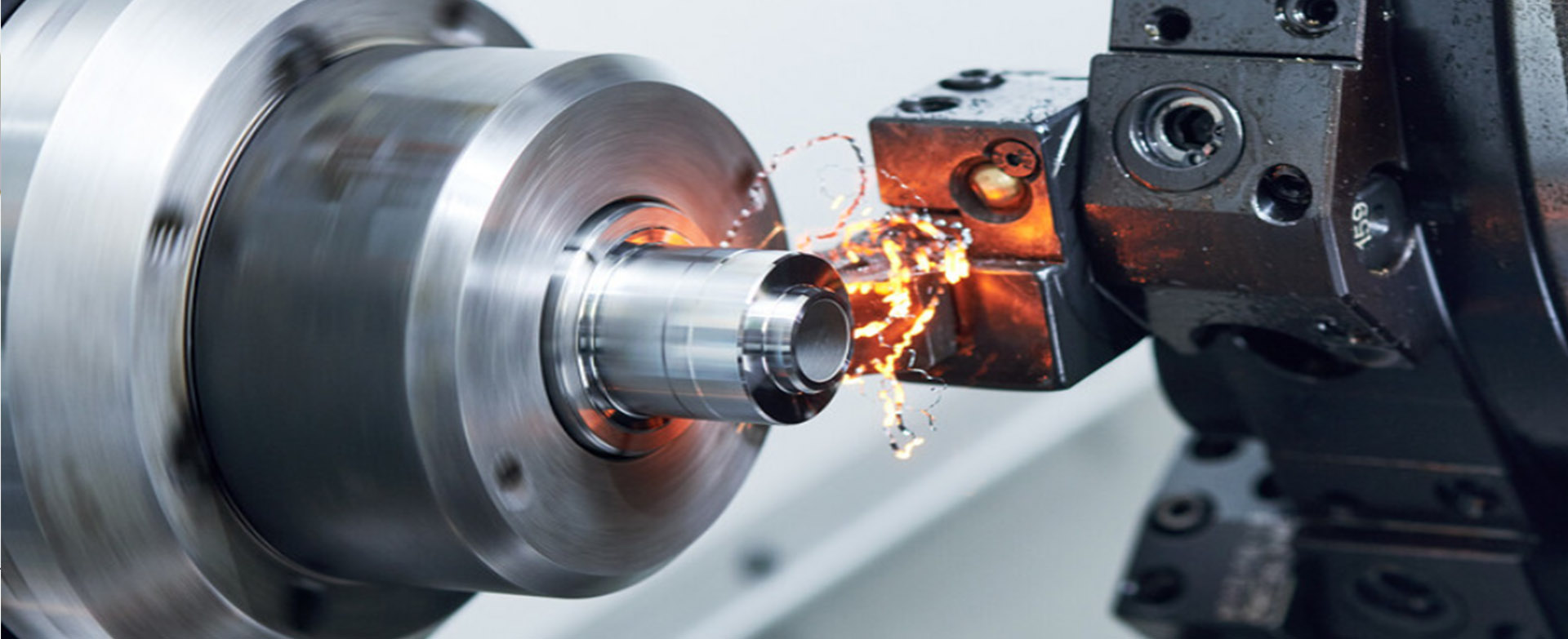

Toczenie CNC to proces skrawania metalu poprzez sterowanie tokarką poprzez wykonanie zadanego programu przez komputer.Ta inteligentna technologia produkcji jest szeroko stosowana w przemyśle obróbki skrawaniem i może wydajnie i dokładnie wytwarzać różnorodne złożone i delikatne części.Toczenie CNC zapewnia nie tylko wysoki stopień automatyzacji i powtarzalności, ale także pozwala na złożone operacje skrawania, takie jak frezowanie powierzchniowe i frezowanie wieloosiowe, znacznie poprawiając wydajność produkcji i spójność części.Ponadto, dzięki dużej elastyczności, toczenie CNC można łatwo dostosować do zmian projektowych, a różne potrzeby produkcyjne można osiągnąć poprzez proste modyfikacje lub przeprogramowanie.

Jakie są różnice pomiędzy toczeniem CNC a toczeniem tradycyjnym?

Porównanie toczenia CNC z toczeniem tradycyjnym uwzględnia dwie technologie toczenia z różnych okresów.Toczenie tradycyjne to metoda obróbki, która opiera się na umiejętnościach i doświadczeniu operatora, natomiast toczenie CNC steruje ruchem i obróbką tokarki za pomocą programu komputerowego.Toczenie CNC zapewnia większą precyzję i powtarzalność oraz umożliwia obróbkę bardziej skomplikowanych części w krótszym czasie.Ponadto toczenie CNC może poprawić wydajność produkcji i obniżyć koszty poprzez optymalizację ścieżek narzędzi i parametrów przetwarzania.Natomiast tradycyjne toczenie może wymagać większej liczby ręcznych regulacji i dłuższych cykli produkcyjnych podczas obróbki skomplikowanych części.Krótko mówiąc, toczenie CNC jest szeroko stosowane w nowoczesnej produkcji ze względu na wysoki stopień automatyzacji i precyzji, podczas gdy toczenie tradycyjne jest stopniowo ograniczane do określonych okazji lub jako uzupełnienie toczenia CNC.

Toczenie CNC

Tokarka CNC, chodzenie rdzeniowe, maszyna do cięcia

Toczenie CNC jest szeroko stosowane w obróbce detali w przemyśle samochodowym, maszynowym, lotniczym i kosmicznym.W branży produkcji dyskretnej toczenie CNC jest jedną z kluczowych technologii pomagających w osiągnięciu wysokonakładowej i precyzyjnej obróbki.

Lista tokarek CNC w GPM

| Typ maszyny | Nazwa maszyny | Marka | Miejsce pochodzenia | Maksymalny skok obróbczy (mm) | Ilość | Precyzja (mm) |

| Toczenie CNC | Chodzenie rdzeniem | Obywatel/Gwiazda | Japonia | Ø25X205 | 8 | ±0,002-0,005 |

| Podajnik nożowy | Miyano/Takisawa | Japonia/Tajwan, Chiny | Ø108X200 | 8 | ±0,002-0,005 | |

| Tokarka CNC | Okuma/Tsugami | Japonia/Tajwan, Chiny | Ø350X600 | 35 | ±0,002-0,005 | |

| Listwa pionowa | Dobry sposób | Tajwan, Chiny | Ø780X550 | 1 | ±0,003-0,005 |

Po co używać szlifowania CNC do obróbki części?

Kontrolowane przez program komputerowy szlifowanie CNC może osiągnąć niezwykle wysoką dokładność i powtarzalność obróbki, co ma kluczowe znaczenie dla wytwarzania spójnych części o wysokiej jakości.Umożliwia precyzyjną obróbkę skomplikowanych geometrii i dostosowuje się do potrzeb produkcyjnych o różnym stopniu złożoności.Dodatkowo szlifowanie CNC znacząco poprawia efektywność produkcji oraz obniża koszty poprzez optymalizację ścieżek i parametrów obróbki.Co więcej, jego elastyczność i możliwości adaptacji oznaczają, że może szybko dostosować się do zmian projektowych, co czyni go idealnym do szybkiego prototypowania i produkcji seryjnej.Dlatego szlifowanie CNC jest niezbędnym procesem produkcyjnym dla branż, które dążą do najwyższej wydajności i precyzyjnej inżynierii.

Szlifierki CNC można podzielić na wiele typów ze względu na ich budowę i funkcję, m.in. szlifierki do płaszczyzn, szlifierki ze stołem obrotowym, szlifierki do profili itp. Szlifierki do powierzchni CNC, takie jak szlifierki do płaszczyzn CNC, służą głównie do szlifowania powierzchni płaskich lub formowanych.Charakteryzują się dużą precyzją i wysokim wykończeniem powierzchni, dzięki czemu doskonale nadają się do obróbki dużych blach lub masowej produkcji małych części.Szlifierki CNC ze stołem obrotowym, w tym szlifierki cylindryczne wewnętrzne i zewnętrzne CNC, są specjalnie stosowane do szlifowania średnicy wewnętrznej i zewnętrznej okrągłych przedmiotów.Maszyny te umożliwiają bardzo precyzyjną kontrolę średnicy i idealnie nadają się do produkcji łożysk, kół zębatych i innych części cylindrycznych.Szlifierki profilowe CNC, takie jak szlifierki łukowe CNC, przeznaczone są do szlifowania skomplikowanych kształtów konturowych.Są szeroko stosowane w produkcji form i produkcji skomplikowanych części, gdzie kluczową rolę odgrywa precyzja i obróbka detali.

Jaki sprzęt jest powszechnie używany do szlifowania CNC?

Jak działa EDM?

Obróbka elektroiskrowa EDM, pełna nazwa „Obróbka wyładowaniami elektrycznymi”, to metoda przetwarzania wykorzystująca zasadę korozji wyładowań elektrycznych w celu usunięcia materiałów metalowych.Jego zasadą działania jest generowanie lokalnej wysokiej temperatury w celu stopienia i odparowania materiałów poprzez wyładowanie impulsowe pomiędzy elektrodą a przedmiotem obrabianym, aby osiągnąć cel przetwarzania.Obróbka EDM Electrospark jest szeroko stosowana w produkcji form, przemyśle lotniczym, elektronice, sprzęcie medycznym i innych dziedzinach, szczególnie do obróbki trudnych w obróbce materiałów i części o skomplikowanych kształtach.Jego zaletą jest to, że może osiągnąć wysoką precyzję i wysoką jakość powierzchni, zmniejszając jednocześnie naprężenia mechaniczne i strefę wpływu ciepła oraz poprawiając odporność części na zużycie i korozję.Ponadto obróbka elektroiskrowa EDM może również w pewnym stopniu zastąpić ręczne polerowanie, poprawić wydajność produkcji i obniżyć koszty.

Szlifowanie i cięcie drutem

Poprawa dokładności i jakości obróbki

Precyzyjne technologie pomocnicze do obróbki, takie jak szlifowanie i cięcie drutu, mogą zapewnić bardziej precyzyjne narzędzia i metody obróbki, które mogą kontrolować błędy podczas procesu obróbki, poprawiając w ten sposób dokładność obróbki i jakość części dzięki bardziej zróżnicowanym metodom i technologiom przetwarzania.Może przetwarzać części o różnych kształtach i materiałach, a także rozszerzać możliwości i zakres przetwarzania.

Lista szlifierek CNC i maszyn EDM w GPM

| Typ maszyny | Nazwa maszyny | Marka | Miejsce pochodzenia | Maksymalny skok obróbczy (mm) | Ilość | Precyzja (mm) |

| Szlifowanie CNC | Wielki Młyn Wodny | Kenta | Tajwan, Chiny | 1000X2000X5000 | 6 | ±0,01-0,03 |

| Szlifowanie płaskie | Seedtec | Japonia | 400X150X300 | 22 | ±0,005-0,02 | |

| Szlifowanie wewnętrzne i zewnętrzne | SPS | Chiny | Ø200X1000 | 5 | ±0,005-0,02 | |

| Precyzyjne cięcie drutu | Precyzyjny drut do joggingu | Agie Charmilles | Szwajcaria | 200X100X100 | 3 | ±0,003-0,005 |

| Procesy EDM | Top-Edm | Tajwan, Chiny | 400X250X300 | 3 | ±0,005-0,01 | |

| Cięcie drutu | Sandu/Rijum | Chiny | 400X300X300 | 25 | ±0,01-0,02 |

Materiały

Zróżnicowane materiały do obróbki CNC

●Stop aluminium:A6061, A5052, A7075, A2024, A6063 itp.

●Stal nierdzewna: SUS303, SUS304, SUS316, SUS316L, SUS420, SUS430, SUS301 itp.

●Stal węglowa:20#, 45# itd.

●Stop miedzi: H59, H62, T2, TU12, Qsn-6-6-3, C17200 itp.

●Stal wolframowa:YG3X, YG6, YG8, YG15, YG20C, YG25C itp.

●Materiał polimerowy:PVDF, PP, PVC, PTFE, PFA, FEP, ETFE, EFEP, CPT, PCTFE, PEEK itp.

●Materiały kompozytowe:materiały kompozytowe z włókna węglowego, materiały kompozytowe z włókna szklanego, ceramiczne materiały kompozytowe itp.

Kończy

Elastycznie kończy proces na życzenie

●Platerowanie:Ocynkowane, złocenie, niklowanie, chromowanie, stop cynku i niklu, tytanowanie, powlekanie jonowe itp.

●Anodowane: Twarde utlenianie, przezroczyste anodowanie, anodowanie kolorowe itp.

●Powłoka: Powłoka hydrofilowa, powłoka hydrofobowa, powłoka próżniowa, węgiel diamentopodobny (DLC), PVD (złoty TiN, czarny: TiC, srebrny: CrN).

●Polerowanie:Polerowanie mechaniczne, polerowanie elektrolityczne, polerowanie chemiczne i polerowanie nano.

Inne niestandardowe obróbki i wykończenia na życzenie.

Obróbka cieplna

Hartowanie próżniowe:Część jest podgrzewana w próżni, a następnie chłodzona gazem w komorze chłodzącej.Do hartowania w gazie stosowano gaz obojętny, a do hartowania w cieczy czysty azot.

Redukcja ciśnienia: Ogrzewając materiał do określonej temperatury i utrzymując go przez pewien czas, można wyeliminować naprężenia szczątkowe wewnątrz materiału.

Węgloazotowanie: Węgloazotowanie odnosi się do procesu infiltracji węgla i azotu do powierzchniowej warstwy stali, co może poprawić twardość, wytrzymałość, odporność na zużycie i zapobieganie zatarciu stali.

Leczenie kriogeniczne:Ciekły azot stosuje się jako czynnik chłodniczy do obróbki materiału w temperaturze poniżej 130°C, aby osiągnąć cel polegający na zmianie właściwości materiału.

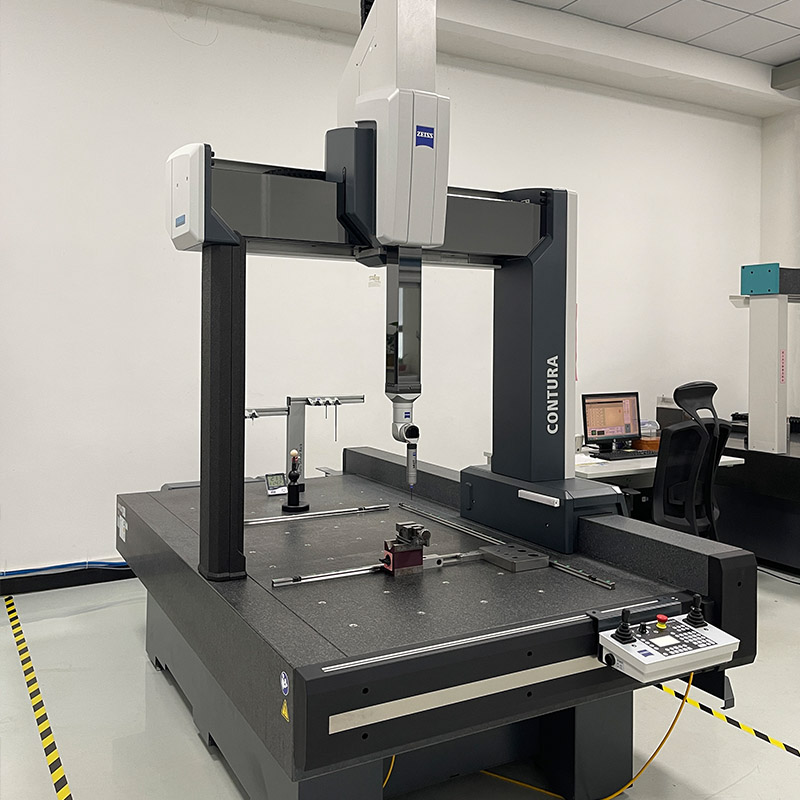

Kontrola jakości

Cel: zero defektów

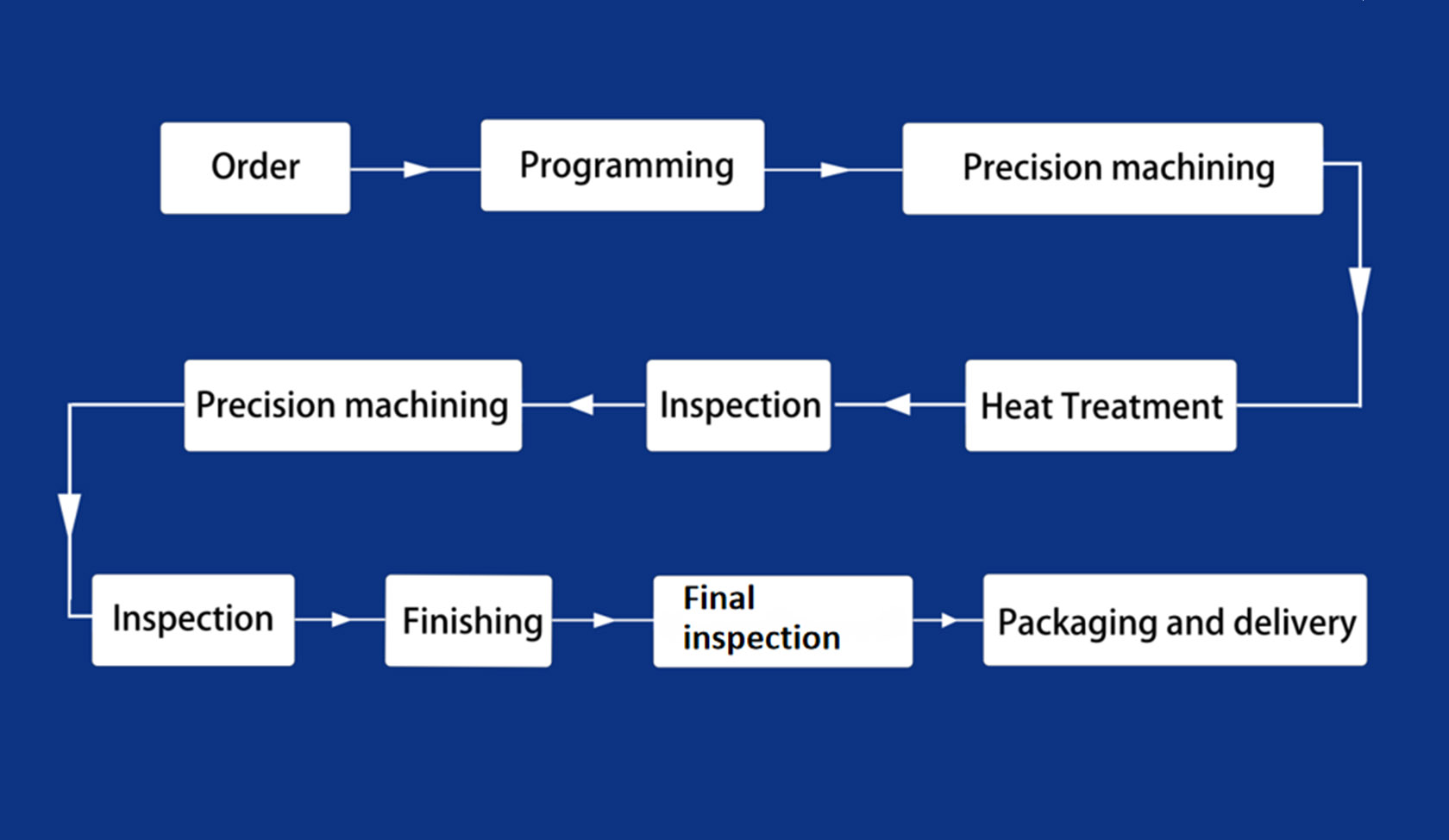

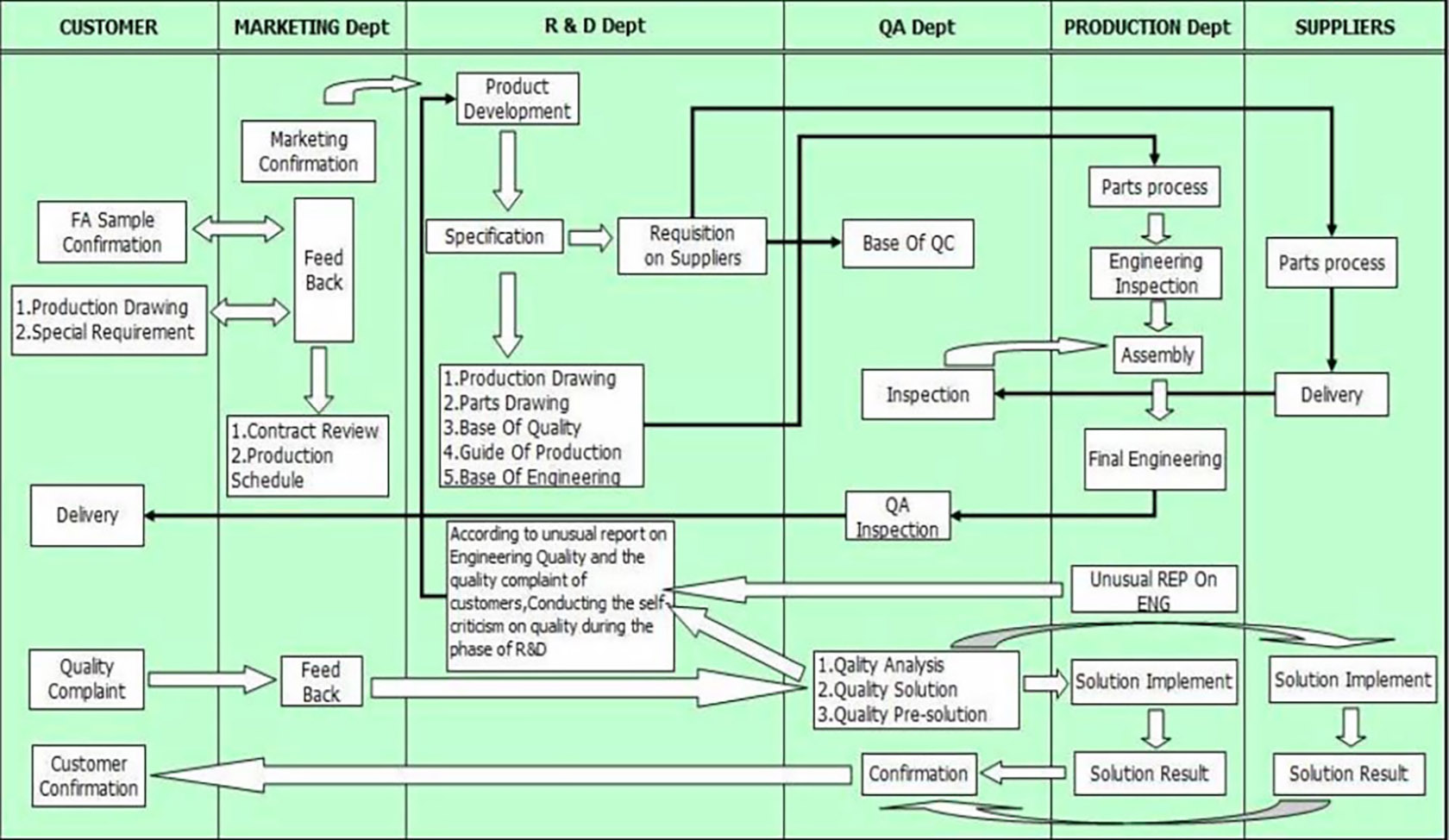

Procedura przepływu procesu części i kontroli jakości:

1. Zespół kontroli dokumentów zarządza wszystkimi rysunkami, aby zagwarantować bezpieczeństwo poufnych informacji klienta i zapewnić identyfikowalność dokumentacji.

2. Przegląd umowy, przegląd zamówienia i przegląd procesu, aby zapewnić pełne zrozumienie wymagań klienta.

3. Kontrola ECN, kod kreskowy ERP (związany z pracownikiem, rysunkiem, materiałem i całym procesem).Wdrażaj systemy kontroli SPC, MSA, FMEA i inne.

4. Wdrożyć IQC, IPQC, OQC.

| Typ maszyny | Nazwa maszyny | Marka | Miejsce pochodzenia | Ilość | Precyzja (mm) |

| Maszyna do kontroli jakości | Trzy współrzędne | Wenzel | Niemcy | 5 | 0,003 mm |

| Zeissa Contury | Niemcy | 1 | 1,8um | ||

| Przyrząd do pomiaru obrazu | Dobra wizja | Chiny | 18 | 0,005 mm | |

| Wysokościomierz | Mitutoyo/Tesa | Japonia/Szwajcaria | 26 | ± 0,001 -0,005 mm | |

| Analizator widma | Widmo | Niemcy | 1 | - | |

| Tester chropowatości | Mitutoyo | Japonia | 1 | - | |

| Miernik grubości powłoki galwanicznej | - | Japonia | 1 | - | |

| Suwmiarka mikrometryczna | Mitutoyo | Japonia | 500+ | 0,001 mm/0,01 mm | |

| Miernik pierścieniowy Miernik igłowy | Narzędzie pomiarowe Nagoya/Chengdu | Japonia/Chiny | 500+ | 0,001 mm |

Czat dotyczący przepływu kontroli jakości

Przebieg procesu obróbki