Abaterea de prelucrare se referă la diferența dintre parametrii geometrici reali (dimensiune, formă și poziție) ai piesei după prelucrare și parametrii geometrici ideali.Există multe motive pentru erorile de prelucrare a pieselor mecanice, inclusiv mulți factori de eroare în sistemul de proces compus din mașini-unelte, dispozitive de fixare, unelte de tăiere și piese de prelucrat, cum ar fi erorile principale, erorile de strângere, erorile cauzate de fabricarea și uzura mașinilor-unelte, dispozitivele de fixare. și scule de tăiere etc.

Cuprins

Partea întâi: Abaterea de fabricație a mașinilor-unelte

Partea a doua: Deviația geometrică a sculelor

Partea a treia: Deviația geometrică a dispozitivului de fixare

Partea a patra: Abaterea cauzată de deformarea termică a sistemului de proces

Partea a patra: Stresul intern

Partea întâi: Abaterea de fabricație a mașinilor-unelte

Erorile de fabricație ale mașinilor-unelte vor afecta precizia piesei de prelucrat.Printre diferitele erori ale mașinilor-unelte, principalele care au un impact mai mare asupra preciziei de prelucrare a piesei de prelucrat sunt eroarea de rotație a arborelui și eroarea șinei de ghidare.Eroarea de rotație a arborelui este cauzată de uzura rulmentului axului, îndoirea axului, mișcarea axială a arborelui etc., în timp ce eroarea șinei de ghidare este cauzată de uzura suprafeței șinei de ghidare, jocul prea mare sau prea mic al șinei de ghidare etc.

Pentru a evita impactul erorilor de fabricație a mașinilor-unelte asupra preciziei piesei de prelucrat, se pot lua următoarele măsuri:

A.Alegeți mașini-unelte de înaltă precizie și stabilitate ridicată;

b.Păstrați mașina unealtă în stare bună de lubrifiere;

c.Păstrați mașina unealtă curată pentru a preveni pătrunderea prafului și a altor impurități în perechea de șine de ghidare;

d.Utilizați dispozitive și instrumente adecvate;

Partea a doua: Deviația geometrică a sculelor

Eroarea geometrică a sculei se referă la diferența dintre forma, dimensiunea și alți parametri geometrici ai sculei și cerințele de proiectare, care vor afecta precizia piesei de prelucrat.Erorile geometrice ale instrumentului includ în principal: eroare de formă a sculei, eroare de dimensiune a sculei, eroare de rugozitate a suprafeței sculei etc.

Pentru a evita impactul erorii geometrice a sculei asupra preciziei piesei de prelucrat, se pot lua următoarele măsuri:

A.Alegeți instrumente de înaltă precizie și stabilitate ridicată;

b.Păstrați sculele de tăiere în stare bună de lubrifiere;

c.Utilizați dispozitive și mașini-unelte adecvate;

Partea a treia: Deviația geometrică a dispozitivului de fixare

Eroarea geometrică a dispozitivului de fixare va afecta precizia piesei de prelucrat.Erorile geometrice ale dispozitivului de fixare includ în principal: eroare de poziționare, eroare de strângere, eroare de setare a sculei și eroare de instalare a dispozitivului de fixare pe mașina unealtă etc.

Pentru a evita impactul erorii geometrice a dispozitivului de fixare asupra preciziei piesei de prelucrat, se pot lua următoarele măsuri:

A.Utilizați dispozitive de înaltă precizie;

b.Controlați strict poziționarea și precizia de prindere a dispozitivului de fixare;

c.Selectați corect componentele de poziționare în dispozitiv, astfel încât precizia de fabricație să se potrivească cu acuratețea dimensională a procesului care trebuie asigurat;

Partea a patra: Abaterea cauzată de deformarea termică a sistemului de proces

În timpul procesului de prelucrare, sistemul de proces va suferi o deformare termică complexă din cauza căldurii de tăiere, a căldurii de frecare și a luminii solare, ceea ce va schimba poziția și relația de mișcare a piesei de prelucrat în raport cu unealta, ducând la erori de prelucrare.Erorile de deformare termică au adesea un impact decisiv asupra prelucrarii de precizie, procesării pieselor mari și procesării automate.

Pentru a evita această eroare, pot fi luate următoarele măsuri:

A.Optimizați structura mașinii-unelte și reduceți deformarea termică;

b.Utilizați lichid de răcire de înaltă calitate;

c.Utilizați ulei lubrifiant de înaltă calitate;

d.Utilizați materiale de înaltă calitate;

Partea a cincea: Stresul intern

Tensiunea internă se referă la solicitarea care rămâne în interiorul obiectului după ce sarcina externă este îndepărtată.Este cauzată de modificările inegale ale volumului în structura macroscopică sau microscopică din material.Odată ce stresul intern este generat pe piesa de prelucrat, metalul piesei de prelucrat va fi într-o stare instabilă de înaltă energie.Se va transforma instinctiv într-o stare stabilă de energie scăzută, însoțită de deformare, determinând piesa de prelucrat să își piardă precizia de prelucrare inițială.

Tensiunea internă a materialelor prelucrate poate fi îndepărtată prin recoacere, călire sau tratament natural de îmbătrânire, ameliorarea vibrațiilor și a tensiunilor.Printre acestea, recoacere de reducere a tensiunii este una dintre cele mai frecvent utilizate și eficiente metode pentru a elimina stresul rezidual de sudare, stresul rezidual de turnare și stresul rezidual de prelucrare.

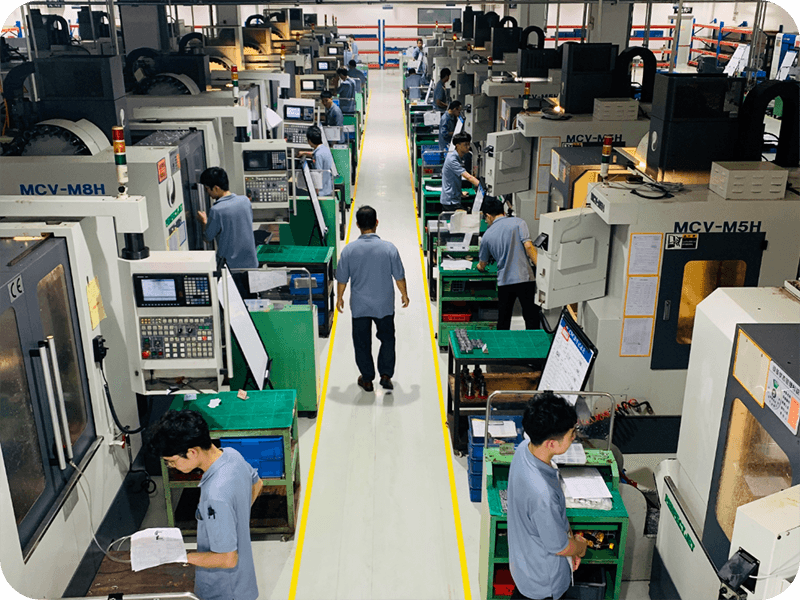

GPM are o echipă profesionistă de cercetare și dezvoltare și personal tehnic care are o experiență bogată în prelucrarea mecanică și cunoștințe tehnice și poate oferi soluții personalizate și modele optimizate în funcție de nevoile clienților pentru a se asigura că rezultatele procesării îndeplinesc cerințele clienților.În același timp, GPM acordă o mare importanță managementului calității și are un sistem complet de control al calității și proceduri stricte de testare.Folosim instrumente și echipamente de măsurare avansate pentru a ne asigura că fiecare piesă prelucrată îndeplinește cerințele și atinge precizie și calitate ridicate.

Ora postării: Oct-05-2023