Serviciu de prelucrare CNC

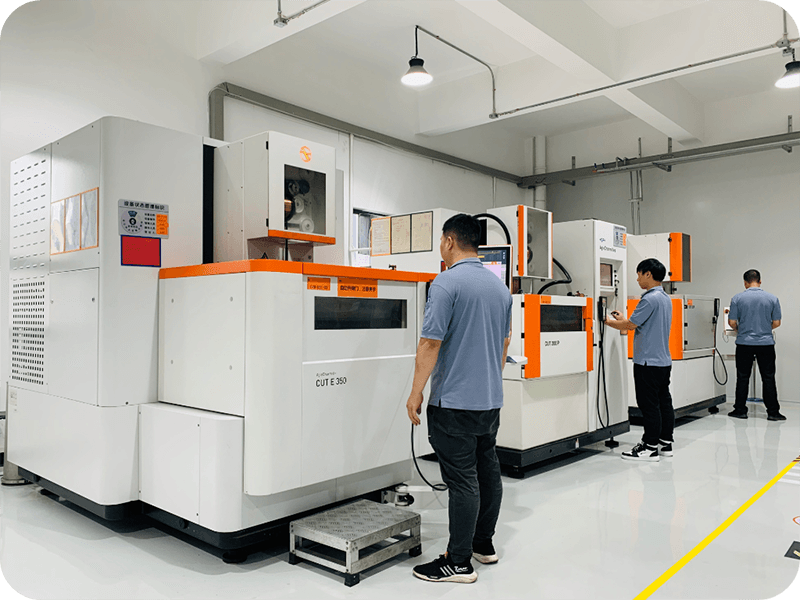

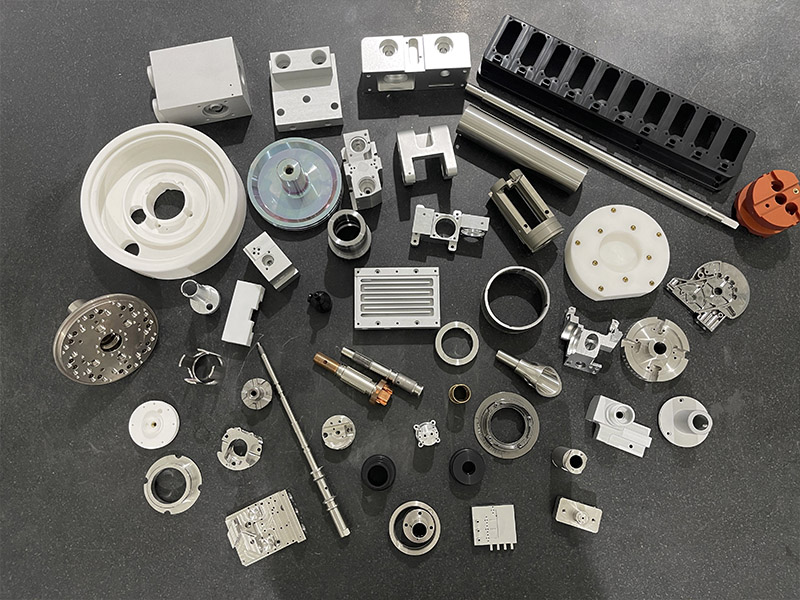

GPM este un furnizor profesionist de servicii de prelucrare de precizie.Avem echipamente avansate de procesare mecanică și ingineri calificați pentru a oferi clienților servicii de procesare de înaltă calitate.Fără prototipuri sau producție la scară completă, putem oferi servicii de proces care includ diverse metode de prelucrare, cum ar fi frezare, strunjire, găurire și șlefuire pentru a satisface diferitele nevoi ale clienților.Acordăm atenție calității și eficienței și garantăm că oferim clienților produse și servicii de înaltă calitate în cel mai scurt timp posibil.

Cum funcționează frezarea CNC?

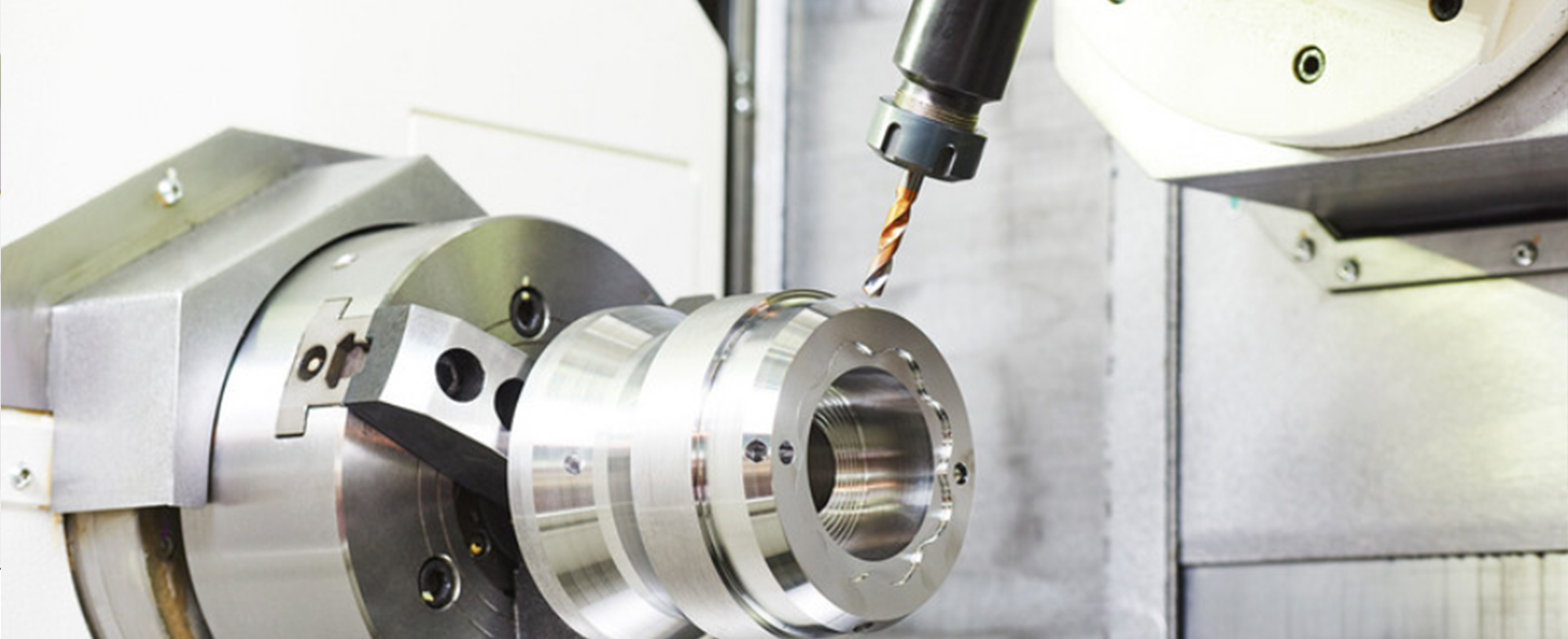

Frezarea CNC, sau frezarea cu control numeric computerizat, este o tehnologie de tăiere de precizie a metalelor condusă de un program de calculator.În procesul de frezare CNC, operatorul proiectează mai întâi piesa folosind software-ul CAD, apoi convertește proiectul în coduri de instrucțiuni care conțin parametri precum traseul sculei, viteza și viteza de avans prin software-ul CAM.Aceste coduri sunt introduse în controlerul mașinii-unelte CNC pentru a ghida mașina unealtă pentru a efectua operațiuni automate de frezare.

La frezarea CNC, axul conduce scula să se rotească în timp ce masa se mișcă în axele X, Y și Z pentru a tăia cu precizie piesa de prelucrat.Sistemul CNC asigură că mișcarea sculei este precisă la nivelul micronului.Acest proces extrem de automatizat și repetabil nu numai că gestionează operațiuni complexe de tăiere, cum ar fi suprafețele curbate și frezarea pe mai multe axe, dar îmbunătățește și eficiența de fabricație și consistența pieselor.Flexibilitatea frezării CNC îi permite să se adapteze cu ușurință la modificările de proiectare și poate satisface diferite nevoi de fabricație prin simpla modificare sau reprogramare.

Ce echipament este necesar pentru frezarea CNC?

Care sunt avantajele și aplicațiile frezării CNC pe cinci axe?

Tehnologia de frezare CNC cu cinci axe ocupă o poziție esențială în industria prelucrătoare cu mare precizie, eficiență ridicată și capabilități puternice de procesare.În comparație cu frezarea CNC tradițională cu trei axe, frezarea CNC cu cinci axe poate oferi trasee de scule mai complexe și o mai mare libertate de procesare.Acesta permite sculei să se miște și să se rotească simultan în cinci axe diferite, permițând prelucrarea mai precisă și mai eficientă a laturilor, colțurilor și a suprafețelor curbate complexe ale pieselor de prelucrat.

Avantajul frezării CNC pe cinci axe este că îmbunătățește semnificativ eficiența producției și calitatea procesării.Prin reducerea necesității de prindere și repoziționare, permite prelucrarea mai multor fețe într-o singură configurație, reducând semnificativ timpul și costurile de producție.În plus, această tehnologie poate obține un finisaj mai bun al suprafeței și un control dimensional mai precis pe materiale dificil de prelucrat, satisfacând astfel cererea de piese de înaltă precizie în industrii precum aerospațial, auto, matrițe și dispozitive medicale.

Ce echipament este necesar pentru frezarea CNC?

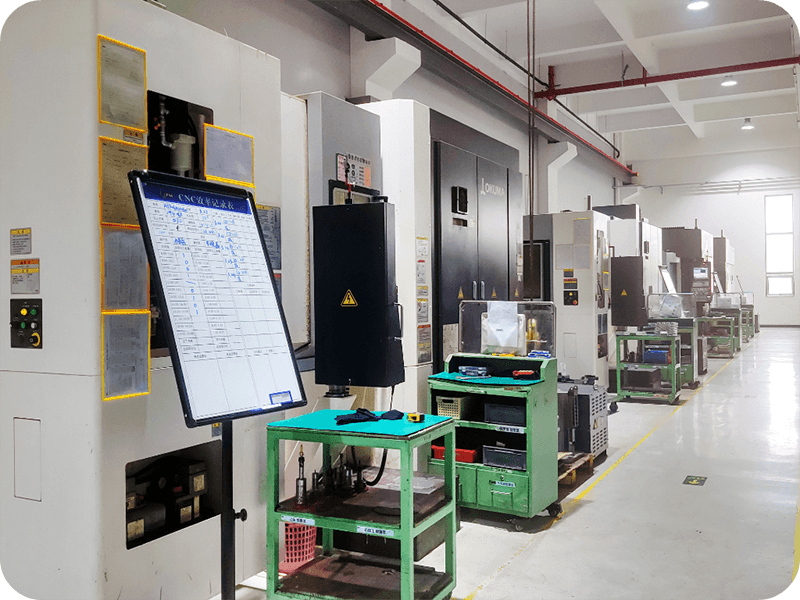

Tipurile obișnuite de echipamente de frezat CNC includ în principal centre de prelucrare verticale, centre de prelucrare orizontale și mașini de frezat CNC.Centrele de prelucrare verticale sunt utilizate pe scară largă în fabricarea loturilor și producția dintr-o singură piesă datorită vitezei mari, a preciziei ridicate și a eficienței ridicate.Centrele de prelucrare orizontale sunt potrivite pentru prelucrarea de precizie a pieselor mari sau a pieselor cu forme complexe.Mașinile de frezat CNC au devenit echipamentele preferate pentru fabricarea matrițelor și prelucrarea complexă a suprafețelor datorită flexibilității și adaptabilității lor.Selectarea și utilizarea acestor echipamente este direct legată de eficiența și calitatea prelucrărilor mecanice.Prin optimizarea proceselor de proiectare și producție, tehnologia de frezare CNC va continua să promoveze inovația și dezvoltarea în industria de producție.

Tehnologia de frezare CNC cu cinci axe ocupă o poziție esențială în industria prelucrătoare cu mare precizie, eficiență ridicată și capabilități puternice de procesare.În comparație cu frezarea CNC tradițională cu trei axe, frezarea CNC cu cinci axe poate oferi trasee de scule mai complexe și o mai mare libertate de procesare.Acesta permite sculei să se miște și să se rotească simultan în cinci axe diferite, permițând prelucrarea mai precisă și mai eficientă a laturilor, colțurilor și a suprafețelor curbate complexe ale pieselor de prelucrat.Avantajul frezării CNC pe cinci axe este că îmbunătățește semnificativ eficiența producției și calitatea procesării.Prin reducerea necesității de prindere și repoziționare, permite prelucrarea mai multor fețe într-o singură configurație, reducând semnificativ timpul și costurile de producție.În plus, această tehnologie poate obține un finisaj mai bun al suprafeței și un control dimensional mai precis pe materiale dificil de prelucrat, satisfacând astfel cererea de piese de înaltă precizie în industrii precum aerospațial, auto, matrițe și dispozitive medicale.

Care sunt avantajele și aplicațiile frezării CNC pe cinci axe?

Frezare CNC

Prelucrare cu 3 axe, 4 axe, 5 axe

Frezarea CNC vă poate ajuta să obțineți o precizie ridicată, o eficiență ridicată și o procesare repetitivă și poate gestiona diverse forme complexe, piese mari și mici pentru a reduce operațiunile manuale, a îmbunătăți eficiența și calitatea producției, a reduce ciclurile de producție și costurile de producție.

Lista de mașini de frezat CNC în GPM

| Nume mașină | Marca | Locul de origine | Cursa maximă de prelucrare (mm) | Cantitate | Precizie (mm) |

| Cinci Axe | Okuma | Japonia | 400X400X350 | 8 | ±0,003-0,005 |

| Viteză mare cu cinci axe | Jing Diao | China | 500X280X300 | 1 | ±0,003-0,005 |

| Orizontală cu patru axe | Okuma | Japonia | 400X400X350 | 2 | ±0,003-0,005 |

| Verticală cu patru axe | Mazak/Frate | Japonia | 400X250X250 | 32 | ±0,003-0,005 |

| Prelucrare cu portic | Taikan | China | 3200X1800X850 | 6 | ±0,003-0,005 |

| Prelucrare de foraj de mare viteză | Frate | Japonia | 3200X1800X850 | 33 | - |

| Trei Axe | Mazak/Prefect-Jet | Japonia/China | 1000X500X500 | 48 | ±0,003-0,005 |

Cum funcționează strunjirea CNC?

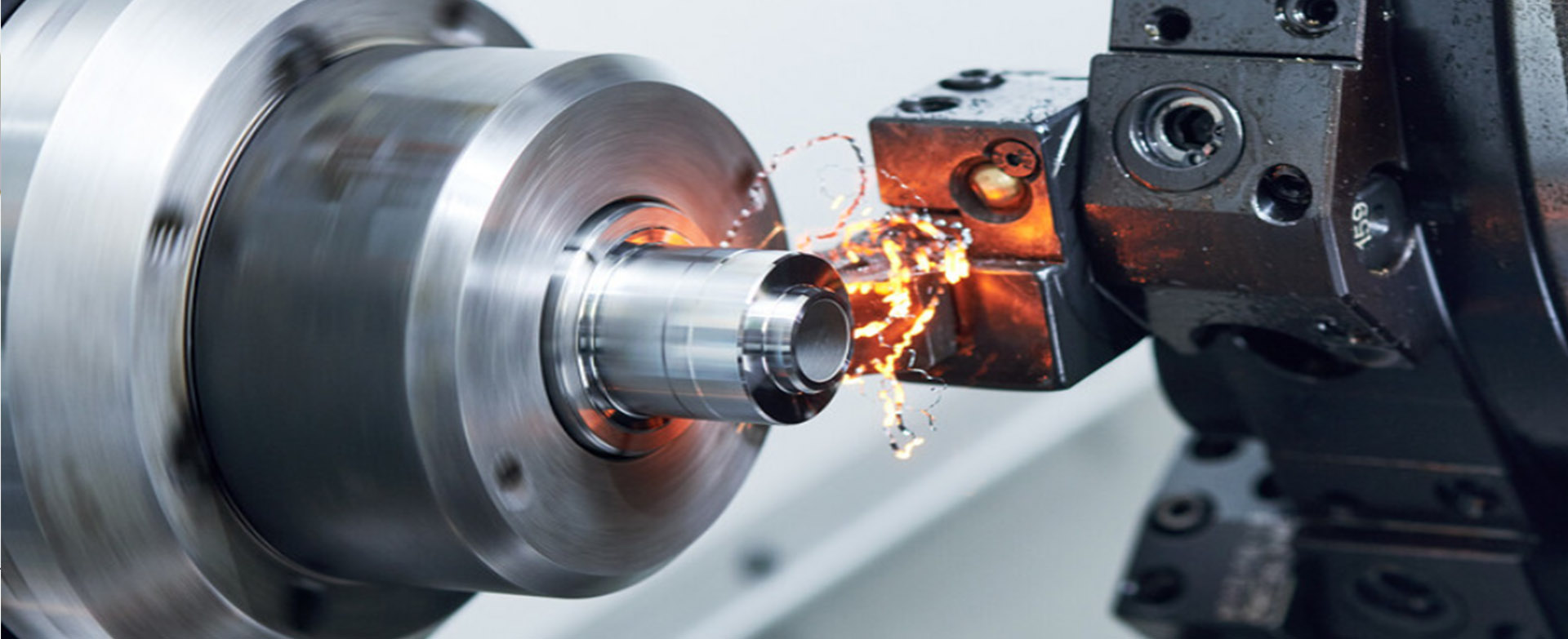

Strunjirea CNC este un proces de tăiere a metalelor prin controlul unui strung prin executarea unui program prestabilit de către un computer.Această tehnologie de fabricație inteligentă este utilizată pe scară largă în industria de prelucrare și poate produce eficient și precis o varietate de piese complexe și delicate.Strunjirea CNC nu numai că oferă un grad ridicat de automatizare și repetabilitate, dar permite și operațiuni complexe de tăiere, cum ar fi frezarea suprafețelor și frezarea pe mai multe axe, îmbunătățind considerabil eficiența de fabricație și consistența pieselor.În plus, datorită flexibilității sale ridicate, strunjirea CNC se poate adapta cu ușurință la modificările de proiectare, iar diferitele nevoi de fabricație pot fi atinse prin simple modificări sau reprogramare.

Care sunt diferențele dintre strunjirea CNC și strunjirea tradițională?

Comparația dintre strunjirea CNC și strunjirea tradițională implică două tehnologii de strunjire din perioade diferite.Strunjirea tradițională este o metodă de prelucrare care se bazează pe abilitățile și experiența operatorului, în timp ce strunjirea CNC controlează mișcarea și prelucrarea strungului printr-un program de calculator.Strunjirea CNC oferă o precizie mai mare și repetabilitate și poate prelucra piese mai complexe într-un timp mai scurt.În plus, strunjirea CNC poate îmbunătăți eficiența producției și poate reduce costurile prin optimizarea traseelor sculelor și a parametrilor de procesare.În schimb, strunjirea tradițională poate necesita mai multe ajustări manuale și cicluri de producție mai lungi atunci când se prelucrează piese complexe.Pe scurt, strunjirea CNC a fost utilizată pe scară largă în producția modernă cu gradul său ridicat de automatizare și precizie, în timp ce strunjirea tradițională a fost limitată treptat la anumite ocazii sau ca supliment la strunjirea CNC.

Strunjire CNC

Strung CNC, miez de mers, mașină de tăiat

Strunjirea CNC este utilizată pe scară largă în prelucrarea pieselor de prelucrat în domeniile automobilelor, mașinilor, aviației și aerospațiale.În industria de producție discretă, strunjirea CNC este una dintre tehnologiile cheie care vă ajută să obțineți procesare de mare precizie și volum mare.

Lista de mașini de strunjit CNC în GPM

| Tip mașină | Nume mașină | Marca | Locul de origine | Cursa maximă de prelucrare (mm) | Cantitate | Precizie (mm) |

| Strunjire CNC | Core Walking | Cetăţean/Star | Japonia | Ø25X205 | 8 | ±0,002-0,005 |

| Alimentator de cuțite | Miyano/Takisawa | Japonia/Taiwan, China | Ø108X200 | 8 | ±0,002-0,005 | |

| Strung CNC | Okuma/Tsugami | Japonia/Taiwan, China | Ø350X600 | 35 | ±0,002-0,005 | |

| Lat vertical | Mod bun | Taiwan, China | Ø780X550 | 1 | ±0,003-0,005 |

De ce să folosiți șlefuirea CNC pentru a procesa piesele?

Controlată de un program de calculator, șlefuirea CNC poate obține o precizie de prelucrare extrem de ridicată și repetabilitate, ceea ce este esențial pentru producerea de piese de înaltă calitate și consistente.Permite prelucrarea fină a geometriilor complexe și se adaptează la nevoile de producție de diferite niveluri de complexitate.În plus, șlefuirea CNC îmbunătățește semnificativ eficiența producției și reduce costurile prin optimizarea căilor și parametrilor de procesare.În plus, flexibilitatea și adaptabilitatea acestuia înseamnă că se poate adapta rapid la modificările de proiectare, făcându-l ideal pentru prototipare rapidă și producție în volum.Prin urmare, șlefuirea CNC este un proces de fabricație indispensabil pentru industriile care se străduiesc pentru performanță superioară și inginerie de precizie.

Mașinile de șlefuit CNC pot fi împărțite în mai multe tipuri în funcție de structura și funcția lor, inclusiv polizoare de suprafață, polizoare cu masă rotativă, polizoare de profil, etc. Mașinile de șlefuit CNC de suprafață, cum ar fi polizoarele de suprafață CNC, sunt utilizate în principal pentru șlefuirea suprafețelor plane sau formate.Acestea se caracterizează prin precizie ridicată și finisare ridicată a suprafeței, care sunt foarte potrivite pentru prelucrarea plăcilor mari sau producția în masă de piese mici.Mașinile de șlefuit CNC cu masă rotativă, inclusiv polizoarele cilindrice interne și externe CNC, sunt utilizate special pentru șlefuirea diametrelor interioare și exterioare ale pieselor circulare.Aceste mașini sunt capabile de un control foarte precis al diametrului și sunt ideale pentru fabricarea rulmenților, angrenajelor și a altor piese cilindrice.Mașinile de șlefuit CNC cu profil, cum ar fi polizoarele curbe CNC, sunt proiectate pentru a șlefui forme complexe de contur.Sunt utilizate pe scară largă în fabricarea matrițelor și producția de piese complexe, unde precizia și prelucrarea detaliilor sunt cerințe cheie.

Ce echipament este folosit în mod obișnuit pentru șlefuirea CNC?

Cum funcționează EDM?

EDM Electrospark Machining, denumirea completă „Electrical Discharge Machining”, este o metodă de prelucrare care utilizează principiul coroziunii electrice cu descărcare de scânteie pentru a îndepărta materialele metalice.Principiul său de lucru este de a genera o temperatură locală ridicată pentru a topi și evapora materialele prin descărcarea de impulsuri între electrod și piesa de prelucrat, astfel încât să se realizeze scopul procesării.EDM Electrospark Machining este utilizat pe scară largă în fabricarea matrițelor, aerospațiale, electronice, echipamente medicale și alte domenii, în special pentru prelucrarea materialelor dificil de prelucrat și a pieselor cu forme complexe.Avantajul său este că poate obține o precizie ridicată și o calitate ridicată a suprafeței, reducând în același timp stresul mecanic și zona afectată de căldură și îmbunătățind rezistența la uzură și rezistența la coroziune a pieselor.În plus, EDM Electrospark Machining poate înlocui într-o anumită măsură lustruirea manuală, poate îmbunătăți eficiența producției și poate reduce costurile.

Slefuire și tăiere a sârmei

Îmbunătățirea preciziei și calității prelucrarii

Tehnologia auxiliară de prelucrare de precizie, cum ar fi șlefuirea și tăierea sârmei, poate oferi instrumente și metode de prelucrare mai precise, care pot controla erorile în timpul procesului de prelucrare, îmbunătățind astfel precizia de prelucrare și calitatea pieselor prin metode și tehnologii de prelucrare mai diversificate.Poate procesa piese de diferite forme și materiale și, de asemenea, poate extinde capacitatea și domeniul de aplicare.

Lista cu mașini de șlefuit CNC și mașini EDM în GPM

| Tip mașină | Nume mașină | Marca | Locul de origine | Cursa maximă de prelucrare (mm) | Cantitate | Precizie (mm) |

| Slefuire CNC | Moara Mare de Apă | Kent | Taiwan, China | 1000X2000X5000 | 6 | ±0,01-0,03 |

| Slefuirea avionului | Seedtec | Japonia | 400X150X300 | 22 | ±0,005-0,02 | |

| Slefuire internă și externă | SPS | China | Ø200X1000 | 5 | ±0,005-0,02 | |

| Tăiere de precizie a sârmei | Sârmă de jogging de precizie | Agie Charmilles | Elveţia | 200X100X100 | 3 | ±0,003-0,005 |

| EDM-Procese | Top-Edm | Taiwan, China | 400X250X300 | 3 | ±0,005-0,01 | |

| Tăierea sârmei | Sandu/Rijum | China | 400X300X300 | 25 | ±0,01-0,02 |

Materiale

Materiale diversificate de prelucrare CNC

●Aliaj de aluminiu:A6061, A5052, A7075, A2024, A6063 etc.

●Oţel inoxidabil: SUS303, SUS304, SUS316, SUS316L, SUS420, SUS430, SUS301 etc.

●Otel carbon:20#, 45# etc.

●Aliaj de cupru: H59, H62, T2, TU12, Qsn-6-6-3, C17200, etc.

●Oțel tungsten:YG3X, YG6, YG8, YG15, YG20C, YG25C etc.

●Material polimeric:PVDF, PP, PVC, PTFE, PFA, FEP, ETFE, EFEP, CPT, PCTFE, PEEK etc.

●Materiale compozite:materiale compozite din fibră de carbon, materiale compozite din fibră de sticlă, materiale compozite ceramice etc.

Finisaje

Procesul de finisare flexibil la cerere

●Placare:Galvanizat, placare cu aur, placare cu nichel, placare cu crom, aliaj de zinc-nichel, placare cu titan, placare cu ioni etc.

●Anodizat: Oxidare dură, anodizat transparent, anodizat culoare etc.

●Strat: Acoperire hidrofilă, acoperire hidrofobă, acoperire în vid, carbon ca diamant (DLC), PVD (TiN auriu, negru: TiC, argint: CrN).

●Lustruire:Lustruire mecanică, lustruire electrolitică, lustruire chimică și lustruire nano.

Alte prelucrari si finisaje personalizate la cerere.

Tratament termic

stingere cu vid:Piesa este încălzită în vid și apoi răcită cu gaz în camera de răcire.Gazul neutru a fost folosit pentru stingerea cu gaz, iar azotul pur a fost folosit pentru stingerea lichidă.

Ușurarea presiunii: Prin încălzirea materialului la o anumită temperatură și menținerea acestuia pentru o perioadă de timp, stresul rezidual din interiorul materialului poate fi eliminat.

Carbonitrurare: Carbonitrurarea se referă la procesul de infiltrare a carbonului și azotului în stratul de suprafață al oțelului, care poate îmbunătăți duritatea, rezistența, rezistența la uzură și anti-griparea oțelului.

Tratament criogenic:Azotul lichid este utilizat ca agent frigorific pentru a trata materialul sub -130 °C, astfel încât să se realizeze scopul de a schimba proprietățile materialului.

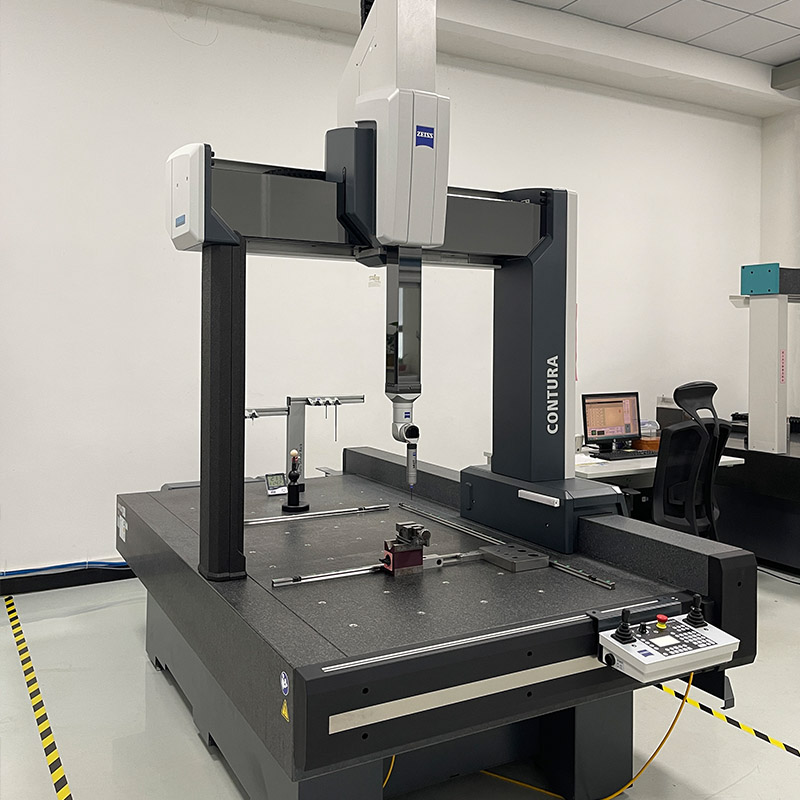

Control de calitate

Țintă: zero defecte

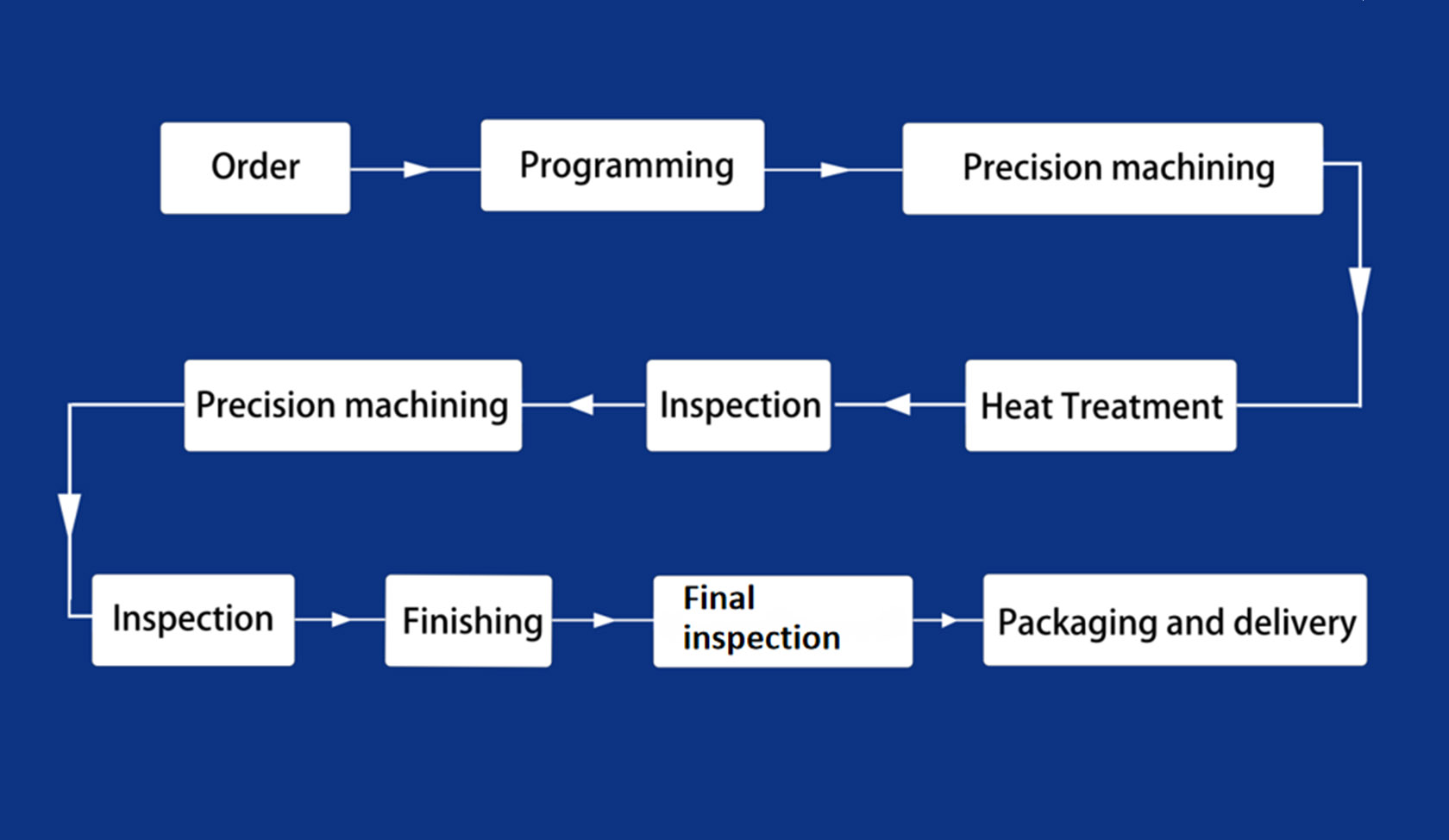

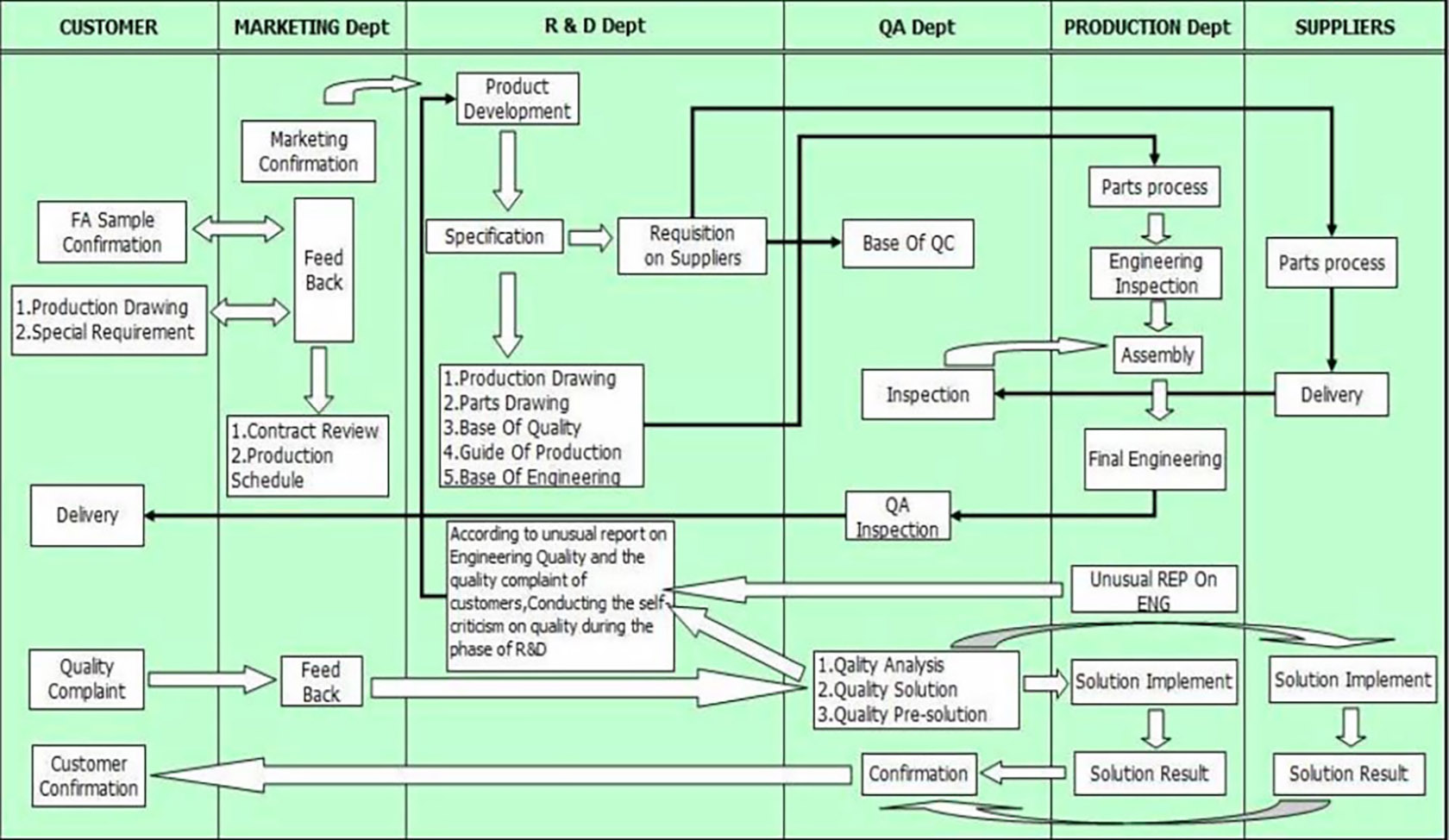

Fluxul procesului pieselor și procedura de control al calității:

1. Echipa de control al documentelor gestionează toate desenele pentru a garanta securitatea informațiilor confidențiale ale clienților și pentru a păstra înregistrarea trasabilă.

2. Revizuirea contractului, revizuirea comenzii și revizuirea procesului pentru a asigura înțelegerea completă a cerințelor clientului.

3. Control ECN, cod de bare ERP (legat de muncitor, desen, material și toate procesele).Implementați sisteme de control SPC, MSA, FMEA și altele.

4. Implementați IQC, IPQC, OQC.

| Tip mașină | Nume mașină | Marca | Locul de origine | Cantitate | Precizie (mm) |

| Mașină de control al calității | Trei coordonate | Wenzel | Germania | 5 | 0,003 mm |

| Zeiss Contura | Germania | 1 | 1.8um | ||

| Instrument de măsurare a imaginii | Bună Viziune | China | 18 | 0,005 mm | |

| Altimetru | Mitutoyo/Tesa | Japonia/Elveția | 26 | ±0,001 -0,005mm | |

| Analizor de spectru | Spectro | Germania | 1 | - | |

| Tester de rugozitate | Mitutoyo | Japonia | 1 | - | |

| Contor de grosime a filmului de galvanizare | - | Japonia | 1 | - | |

| Etrier micrometru | Mitutoyo | Japonia | 500+ | 0,001 mm/0,01 mm | |

| Indicator cu ac | Instrument de măsurare Nagoya/Chengdu | Japonia/China | 500+ | 0,001 mm |

Chat de flux de control al calității

Fluxul procesului de prelucrare