යන්ත්රෝපකරණ අපගමනය යනු සැකසීමෙන් පසු කොටසෙහි සැබෑ ජ්යාමිතික පරාමිතීන් (ප්රමාණය, හැඩය සහ පිහිටීම) සහ පරිපූර්ණ ජ්යාමිතික පරාමිතීන් අතර වෙනසයි.යන්ත්ර මෙවලම්, සවි කිරීම්, කැපුම් මෙවලම් සහ වැඩ කොටස් වලින් සමන්විත ක්රියාවලි පද්ධතියේ බොහෝ දෝෂ සාධක ඇතුළුව යාන්ත්රික කොටස් යන්ත්රෝපකරණ දෝෂ සඳහා බොහෝ හේතු ඇත, එනම් ප්රතිපත්ති දෝෂ, කලම්ප දෝෂ, යන්ත්ර මෙවලම් නිෂ්පාදනය සහ ඇඳීම නිසා සිදුවන දෝෂ, සවිකිරීම් සහ කැපුම් මෙවලම් ආදිය.

අන්තර්ගතය

පළමු කොටස: යන්ත්ර මෙවලම් නිෂ්පාදනය අපගමනය

දෙවන කොටස: මෙවලම්වල ජ්යාමිතික අපගමනය

තුන්වන කොටස: සවිකිරීමේ ජ්යාමිතික අපගමනය

හතරවන කොටස: ක්රියාවලිය පද්ධතියේ තාප විරූපණය හේතුවෙන් ඇතිවන අපගමනය

හතරවන කොටස: අභ්යන්තර ආතතිය

පළමු කොටස: යන්ත්ර මෙවලම් නිෂ්පාදනය අපගමනය

යන්ත්ර මෙවලම්වල නිෂ්පාදන දෝෂ සැකසෙන වැඩ කොටසෙහි නිරවද්යතාවයට බලපානු ඇත.යන්ත්ර මෙවලම්වල විවිධ දෝෂ අතර, වැඩ කොටසෙහි යන්ත්රෝපකරණ නිරවද්යතාවයට වැඩි බලපෑමක් ඇති කරන ප්රධාන ඒවා වන්නේ ස්පින්ඩල් භ්රමණ දෝෂය සහ මාර්ගෝපදේශ දුම්රිය දෝෂයයි.ස්පින්ඩල් භ්රමණ දෝෂය ඇති වන්නේ දඟර දඟර ඇඳීම, දඟර නැමීම, දඟර අක්ෂීය චලනය යනාදිය නිසා වන අතර මාර්ගෝපදේශ දුම්රිය දෝෂය සිදුවන්නේ මාර්ගෝපදේශ රේල් මතුපිට ඇඳීම, ඉතා විශාල හෝ ඉතා කුඩා මාර්ගෝපදේශ රේල් නිෂ්කාශනය යනාදියෙනි.

සැකසෙන වැඩ කොටසෙහි නිරවද්යතාවයට යන්ත්ර මෙවලම් නිෂ්පාදන දෝෂ වල බලපෑම වළක්වා ගැනීම සඳහා, පහත පියවර ගත හැකිය:

ඒ.ඉහළ නිරවද්යතාව සහ ඉහළ ස්ථායී යන්ත්ර මෙවලම් තෝරන්න;

බී.යන්ත්ර මෙවලම හොඳ ලිහිසි තත්ත්වයක තබා ගන්න;

c.මාර්ගෝපදේශ රේල් යුගලයට දූවිලි සහ අනෙකුත් අපද්රව්ය ඇතුළු වීම වැළැක්වීම සඳහා යන්ත්ර මෙවලම පිරිසිදුව තබා ගන්න;

ඈසුදුසු සවි කිරීම් සහ මෙවලම් භාවිතා කරන්න;

දෙවන කොටස: මෙවලම්වල ජ්යාමිතික අපගමනය

මෙවලමෙහි ජ්යාමිතික දෝෂය යනු මෙවලමෙහි හැඩය, ප්රමාණය සහ අනෙකුත් ජ්යාමිතික පරාමිතීන් සහ සැලසුම් අවශ්යතා අතර වෙනස වන අතර එය සැකසෙන වැඩ කොටසෙහි නිරවද්යතාවයට බලපානු ඇත.මෙවලමෙහි ජ්යාමිතික දෝෂවලට ප්රධාන වශයෙන් ඇතුළත් වන්නේ: මෙවලම් හැඩයේ දෝෂය, මෙවලම් ප්රමාණයේ දෝෂය, මෙවලම් මතුපිට රළුබව දෝෂය යනාදිය.

සකසන ලද වැඩ කොටසෙහි නිරවද්යතාවයට මෙවලමෙහි ජ්යාමිතික දෝෂයේ බලපෑම වළක්වා ගැනීම සඳහා, පහත පියවර ගත හැකිය:

ඒ.ඉහළ නිරවද්යතාව සහ ඉහළ ස්ථාවර මෙවලම් තෝරන්න;

බී.කැපුම් මෙවලම් හොඳ ලිහිසි තත්ත්වයක තබා ගන්න;

c.සුදුසු සවි කිරීම් සහ යන්ත්ර මෙවලම් භාවිතා කරන්න;

තුන්වන කොටස: සවිකිරීමේ ජ්යාමිතික අපගමනය

සවිකෘතයේ ජ්යාමිතික දෝෂය සැකසෙන වැඩ කොටසෙහි නිරවද්යතාවට බලපානු ඇත.සවිකෘතයේ ජ්යාමිතික දෝෂ වලට ප්රධාන වශයෙන් ඇතුළත් වන්නේ: ස්ථානගත කිරීමේ දෝෂය, කලම්ප දෝෂය, මෙවලම් සැකසීමේ දෝෂය සහ යන්ත්ර මෙවලමෙහි සවිකිරීමේ දෝෂය යනාදිය.

සැකසෙන වැඩ කොටසෙහි නිරවද්යතාවයට සවිකෘතයේ ජ්යාමිතික දෝෂයේ බලපෑම වළක්වා ගැනීම සඳහා, පහත පියවර ගත හැකිය:

ඒ.ඉහළ නිරවද්යතාවයකින් යුත් සවි කිරීම් භාවිතා කරන්න;

බී.සවිකෘතයේ ස්ථානගත කිරීම සහ කලම්ප නිරවද්යතාව දැඩි ලෙස පාලනය කරන්න;

c.නිෂ්පාදන නිරවද්යතාවය සහතික කළ යුතු ක්රියාවලියේ මාන නිරවද්යතාවයට ගැලපෙන පරිදි සවිකෘතයේ ස්ථානගත කිරීමේ සංරචක නිවැරදිව තෝරන්න;

හතරවන කොටස: ක්රියාවලිය පද්ධතියේ තාප විරූපණය හේතුවෙන් ඇතිවන අපගමනය

යන්ත්රෝපකරණ ක්රියාවලියේදී, ක්රියාවලි පද්ධතිය කැපීම තාපය, ඝර්ෂණ තාපය සහ සූර්යාලෝකය හේතුවෙන් සංකීර්ණ තාප විරූපණයට ලක්වන අතර එමඟින් මෙවලමට සාපේක්ෂව වැඩ කොටසෙහි පිහිටීම සහ චලන සම්බන්ධතාවය වෙනස් වන අතර යන්ත්ර දෝෂ ඇතිවේ.තාප විකෘති දෝෂ බොහෝ විට නිරවද්ය යන්ත්රෝපකරණ, විශාල කොටස් සැකසීම සහ ස්වයංක්රීය සැකසුම් කෙරෙහි තීරණාත්මක බලපෑමක් ඇති කරයි.

මෙම දෝෂය වළක්වා ගැනීම සඳහා, පහත සඳහන් පියවර ගත හැකිය:

ඒ.යන්ත්ර මෙවලම් ව්යුහය ප්රශස්ත කිරීම සහ තාප විරූපණය අඩු කිරීම;

බී.උසස් තත්ත්වයේ සිසිලනකාරකයක් භාවිතා කරන්න;

c.උසස් තත්ත්වයේ ලිහිසි තෙල් භාවිතා කරන්න;

ඈඋසස් තත්ත්වයේ ද්රව්ය භාවිතා කරන්න;

පස්වන කොටස: අභ්යන්තර ආතතිය

අභ්යන්තර ආතතිය යනු බාහිර බර ඉවත් කිරීමෙන් පසු වස්තුව තුළ පවතින ආතතියයි.එය ද්රව්යය තුළ මැක්රොස්කොපික් හෝ අන්වීක්ෂීය ව්යුහයේ අසමාන පරිමාව වෙනස් වීම නිසා සිදු වේ.වැඩ ෙකොටස් මත අභ්යන්තර ආතතිය ජනනය වූ පසු, වැඩ ෙකොටස් ෙලෝහ අධි ශක්ති අස්ථායී තත්ත්වයක පවතිනු ඇත.එය සහජයෙන්ම අඩු ශක්ති ස්ථායී තත්වයකට පරිවර්තනය වනු ඇත, විරූපණය සමඟ, වැඩ කොටස එහි මුල් යන්ත්රෝපකරණ නිරවද්යතාවය නැති කර ගනී.

යන්ත්රගත ද්රව්යවල අභ්යන්තර ආතතිය ආතතිය සහන සමනය කිරීම, තෙම්පරාදු කිරීම හෝ ස්වාභාවික වයසට යාමේ ප්රතිකාර, කම්පනය සහ ආතතිය සහන මගින් ඉවත් කළ හැකිය.ඒවා අතර, ආතති සහන ඇනලීං යනු වෑල්ඩින් අවශේෂ ආතතිය, වාත්තු අවශේෂ ආතතිය සහ යන්ත්රෝපකරණ අවශේෂ ආතතිය ඉවත් කිරීම සඳහා බහුලව භාවිතා වන සහ ඵලදායී ක්රමයකි.

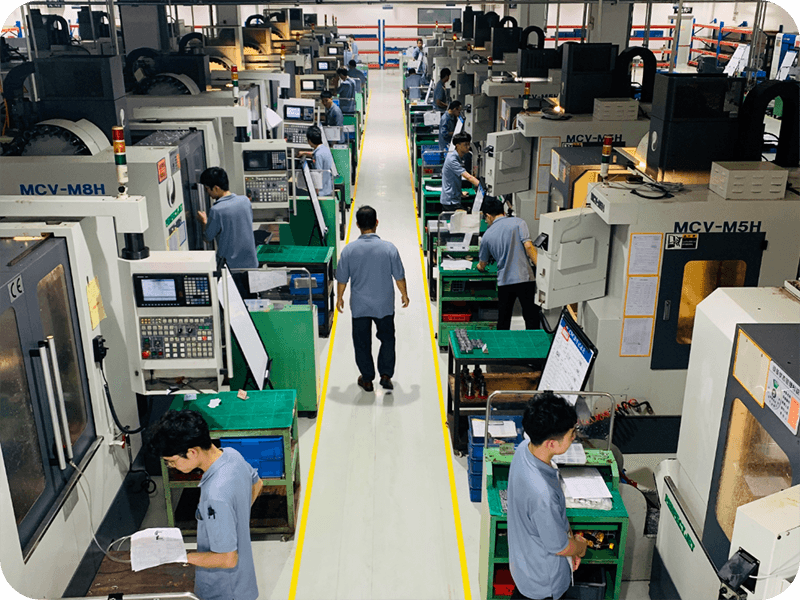

GPM සතුව වෘත්තීය R&D කණ්ඩායමක් සහ පොහොසත් යාන්ත්රික සැකසුම් පළපුරුද්දක් සහ තාක්ෂණික දැනුමක් ඇති තාක්ෂණික පිරිස් සිටින අතර සැකසුම් ප්රතිඵල පාරිභෝගික අවශ්යතා සපුරාලන බව සහතික කිරීම සඳහා පාරිභෝගික අවශ්යතා අනුව අභිරුචි කළ විසඳුම් සහ ප්රශස්ත මෝස්තර සැපයිය හැකිය.ඒ අතරම, GPM තත්ත්ව කළමනාකරණයට විශාල වැදගත්කමක් ලබා දෙන අතර සම්පූර්ණ තත්ත්ව පාලන පද්ධතියක් සහ දැඩි පරීක්ෂණ ක්රියා පටිපාටි ඇත.එක් එක් සැකසූ කොටස අවශ්යතා සපුරාලීම සහ ඉහළ නිරවද්යතාවයක් සහ ගුණාත්මක බවක් ලබා ගැනීම සහතික කිරීම සඳහා අපි උසස් මිනුම් උපකරණ සහ උපකරණ භාවිතා කරමු.

පසු කාලය: ඔක්තෝබර්-05-2023