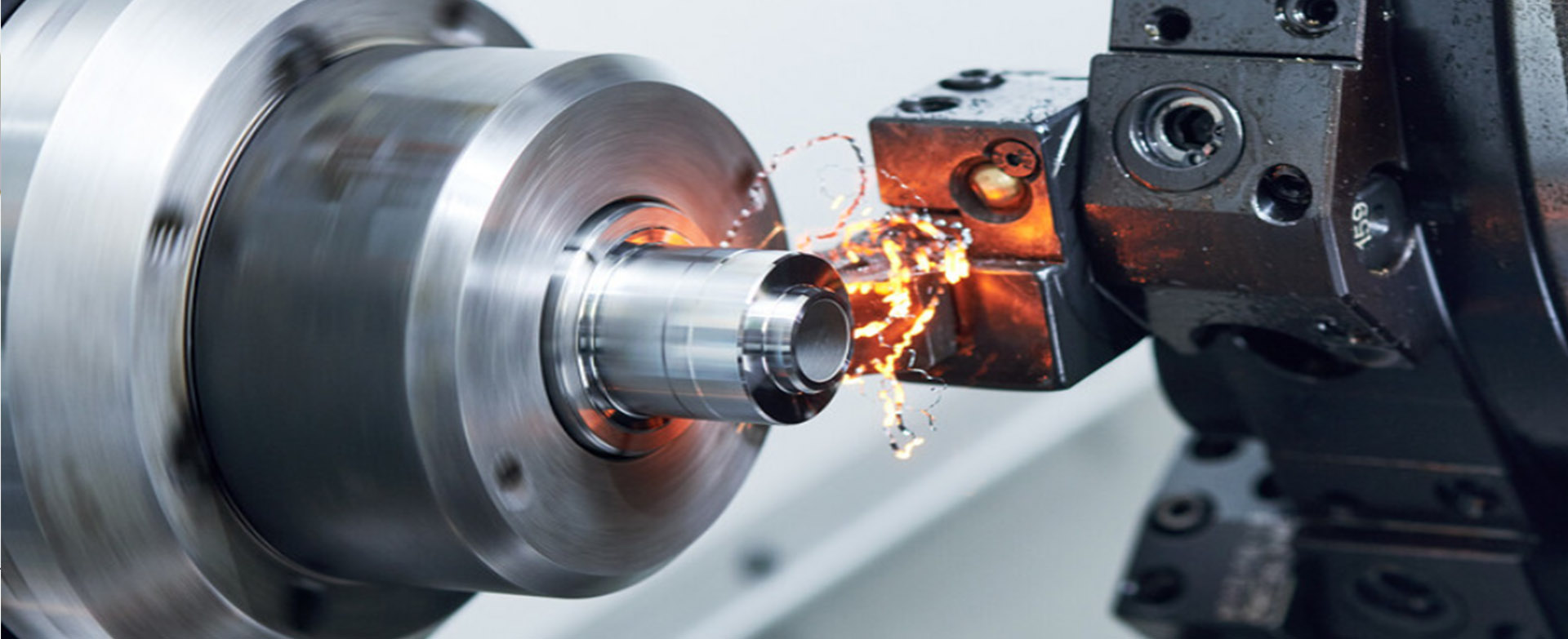

పార్ట్స్ ప్రాసెసింగ్ రంగంలో CNC CNC మ్యాచింగ్ టెక్నాలజీ కీలక పాత్ర పోషిస్తుంది.CNC CNC భాగాల ప్రాసెసింగ్ అనుకూలీకరణ సంస్థలకు అధిక ఖచ్చితత్వం, సామర్థ్యం మరియు సౌలభ్యాన్ని అందిస్తుంది, అనుకూలీకరించిన భాగాల కోసం వివిధ పరిశ్రమల అవసరాలను తీరుస్తుంది.అయినప్పటికీ, భాగాల మ్యాచింగ్ నాణ్యతను నిర్ధారించడానికి పరిగణించవలసిన అనేక కీలక విషయాలు ఉన్నాయి మరియు ఈ కథనం వీటిలో 8 అంశాలను వివరంగా విశ్లేషిస్తుంది.

కంటెంట్లు

1. మ్యాచింగ్ కోసం డ్రాయింగ్ డిజైన్

2. మెటీరియల్ ఎంపికభాగం మ్యాచింగ్ కోసం

3. కమ్యూనికేషన్ మరియు సమన్వయం

4. సామగ్రి ఎంపిక CNC మ్యాచింగ్ కోసం

5. ప్రక్రియ ప్రణాళికCNC మ్యాచింగ్ కోసం

6. ఫిక్సింగ్ మరియు బిగింపుభాగం మ్యాచింగ్ కోసం

7. సాధన మార్గం ప్రణాళిక CNC మ్యాచింగ్ కోసం

8. పరీక్ష మరియు నాణ్యత నియంత్రణభాగం మ్యాచింగ్ కోసం

మ్యాచింగ్ కోసం 1.డ్రాయింగ్ డిజైన్

కీలకమైన సాంకేతిక పత్రంగా, కాగితం జ్యామితీయ పరిమాణం మరియు భాగాల ఆకార సమాచారాన్ని అందించడమే కాకుండా, ప్రాసెసింగ్ టెక్నాలజీ, నాణ్యత అవసరాలు మరియు డిజైన్ ఉద్దేశాలను కూడా తెలియజేస్తుంది.అందువల్ల, CNC యంత్ర భాగాల నాణ్యతను నిర్ధారించడానికి ఖచ్చితమైన మరియు వివరణాత్మక డ్రాయింగ్ డిజైన్ ఆధారం.డిజైన్ దశలో, భాగాల డ్రాయింగ్లు CNC సాంకేతికత యొక్క లక్షణాల ఆధారంగా రూపొందించబడాలి.ఇందులో మ్యాచింగ్ ప్రక్రియ యొక్క సమగ్ర విశ్లేషణ, భాగాలు ప్రాసెసింగ్ కోసం సాంకేతిక సమాచారాన్ని పొందడం, కటింగ్ మొత్తం, మ్యాచింగ్ మార్గం మరియు సాధనం కదలిక పథం మొదలైనవి. మరియు వాస్తవ మ్యాచింగ్ కోసం డేటా ఆధారంగా అందించడానికి వాస్తవ మ్యాచింగ్ పరిస్థితి ఆధారంగా మ్యాచింగ్ సమాచారాన్ని రికార్డ్ చేయడం. పని.

2. పార్ట్ మ్యాచింగ్ కోసం మెటీరియల్ ఎంపిక

మెటీరియల్ ఎంపిక కూడా ఒక ముఖ్యమైన అంశం, ఎందుకంటే CNC మెషిన్డ్ మెటీరియల్స్ యొక్క భౌతిక మరియు రసాయన లక్షణాలు పూర్తి భాగం యొక్క యంత్ర సామర్థ్యం, ధర మరియు మొత్తం నాణ్యతను ప్రభావితం చేస్తాయి.ఉదాహరణకు, మెటల్ ఉత్పత్తులు, వాటి బలమైన మరియు మన్నికైన స్వభావం కారణంగా, అధిక ఒత్తిళ్లు మరియు భారీ లోడ్లకు లోబడి ఉండే CNC యంత్ర భాగాలను తయారు చేయడానికి అనుకూలంగా ఉంటాయి.అధిక బలం కలిగిన ఉక్కు, టైటానియం మిశ్రమం, స్టెయిన్లెస్ స్టీల్ మొదలైన హార్డ్ లోహాలను టర్నింగ్ లేదా మిల్లింగ్ చేసేటప్పుడు, సాధనం యొక్క దుస్తులు నిరోధకత ఎక్కువగా ఉండాలి.పదార్థాల ప్రాసెసింగ్ పనితీరు నేరుగా ప్రాసెసింగ్ సామర్థ్యం మరియు నాణ్యతను ప్రభావితం చేస్తుంది.సులభంగా ప్రాసెస్ చేయగల పదార్థాలు ఉత్పత్తి సామర్థ్యాన్ని పెంచుతాయి.అదే సమయంలో, ప్రాసెస్ చేయవలసిన భాగాల జ్యామితి, మెటీరియల్ స్టేట్, ఫిక్చర్ మరియు మెషిన్ టూల్లో ఉపయోగించే కట్టింగ్ టూల్స్ యొక్క దృఢత్వం కూడా CNC కట్టింగ్ టూల్స్ ఎంపికలో ముఖ్యమైన అంశాలు.

3. కమ్యూనికేషన్ మరియు సమన్వయం

CNC భాగాల ప్రాసెసింగ్లో కమ్యూనికేషన్ మరియు సమన్వయాన్ని విస్మరించలేము.ప్రాసెసింగ్ ప్రక్రియలో డిజైన్, ప్రాసెసింగ్, నాణ్యత నియంత్రణ మొదలైన వాటితో సహా బహుళ లింక్లు ఉంటాయి, వివిధ బృందాల మధ్య సన్నిహిత సహకారం మరియు సమాచార మార్పిడి అవసరం.స్పష్టమైన కమ్యూనికేషన్ మరియు సమన్వయం అన్ని లింక్లలో ప్రాసెసింగ్ అవసరాలు, ప్రక్రియలు మరియు నాణ్యతా ప్రమాణాలు స్థిరంగా ఉన్నాయని నిర్ధారిస్తుంది.రెగ్యులర్ కమ్యూనికేషన్ సమాచారం యొక్క అపార్థాలను నివారించడానికి సహాయపడుతుంది.అదనంగా, సమయానుకూల కమ్యూనికేషన్ సాధ్యం ప్రాసెసింగ్ ప్రమాదాలను ఎదుర్కోవటానికి అసమంజసమైన ప్రాసెసింగ్ ప్రణాళికలు మరియు ప్రక్రియలను తక్షణమే సర్దుబాటు చేయడానికి, CNC భాగాల ప్రాసెసింగ్ ప్రక్రియ యొక్క సాఫీగా పురోగతిని నిర్ధారించడానికి, ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచడానికి, సమయాన్ని ఆదా చేయడానికి మరియు ఉత్పత్తి నాణ్యత ప్రమాణాలకు అనుగుణంగా ఉండేలా చూసుకోవడానికి కూడా సహాయపడుతుంది.

4. CNC మ్యాచింగ్ కోసం పరికరాల ఎంపిక

ప్రాసెస్ చేయవలసిన వర్క్పీస్ యొక్క మెటీరియల్, ఆకృతి ఆకారం, ప్రాసెసింగ్ ఖచ్చితత్వం మొదలైన వాటి ప్రకారం తగిన CNC మెషీన్ సాధనాన్ని ఎంచుకోవడం కూడా చాలా ముఖ్యం.తగిన పరికరాలు ప్రాసెసింగ్ ప్రక్రియ యొక్క స్థిరత్వాన్ని నిర్ధారించగలవు మరియు లోపభూయిష్ట రేటు మరియు స్క్రాప్ రేటును తగ్గించగలవు.అదనంగా, అధునాతన పరికరాలను ఎంచుకోవడం కూడా ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరుస్తుంది మరియు ప్రాసెసింగ్ చక్రాన్ని తగ్గిస్తుంది.అందువల్ల, భాగం యొక్క లక్షణాలు మరియు ప్రాసెసింగ్ అవసరాల ఆధారంగా, విజయవంతమైన CNC పార్ట్ ప్రాసెసింగ్ను నిర్ధారించడానికి సరైన పరికరాల ఎంపిక కూడా కీలక దశల్లో ఒకటి.

5. CNC మ్యాచింగ్ కోసం ప్రక్రియ ప్రణాళిక

ప్రోగ్రామింగ్కు ముందు CNC మ్యాచింగ్ ప్రాసెస్ డిజైన్ పూర్తి చేయాలి.డిజైన్ యొక్క నాణ్యత నేరుగా యంత్ర సాధనం యొక్క సామర్థ్యాన్ని మరియు ప్రాసెస్ చేయబడిన భాగాల ప్రాసెసింగ్ నాణ్యతను ప్రభావితం చేస్తుంది.కట్టింగ్ మొత్తం యొక్క సహేతుకమైన ఎంపిక సాధనం యొక్క కట్టింగ్ పనితీరుకు పూర్తి ఆటను అందించగలదు, వివిధ CNC మ్యాచింగ్ ప్రాసెస్ పారామితులను ఆప్టిమైజ్ చేస్తుంది, కుదురు యొక్క అధిక-వేగ మ్యాచింగ్ను నిర్ధారిస్తుంది, పార్ట్ ప్రాసెసింగ్ యొక్క CT సమయాన్ని తగ్గిస్తుంది మరియు చివరికి ఉత్పత్తి యొక్క ప్రాసెసింగ్ సామర్థ్యాన్ని మెరుగుపరుస్తుంది. మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరచండి.అదనంగా, ప్రాసెసింగ్ ప్రక్రియ క్రమాన్ని హేతుబద్ధంగా అమర్చడం మరియు సాధన మార్పుల సంఖ్యను తగ్గించడం ద్వారా, CNC ప్రాసెసింగ్ CT సమయాన్ని సమర్థవంతంగా తగ్గించవచ్చు మరియు ఉత్పాదకతను పెంచవచ్చు.

6. పార్ట్ మ్యాచింగ్ కోసం ఫిక్సింగ్ మరియు బిగింపు

తగిన బిగింపు పద్ధతిని ఎంచుకోవడం ప్రాసెసింగ్ నాణ్యత మరియు సామర్థ్యాన్ని మెరుగుపరుస్తుంది మరియు ఉత్పత్తి ఖర్చులను తగ్గిస్తుంది.ఇది తగిన బిగింపు పద్ధతిని ఎంచుకోవడం, బిగింపు రూపకల్పన మరియు తయారీకి శ్రద్ధ చూపడం మరియు బిగింపు శక్తిని సహేతుకంగా సర్దుబాటు చేయడం.అదనంగా, UG ప్రోగ్రామింగ్ వంటి ఆధునిక సాఫ్ట్వేర్ సాధనాల సహాయంతో, మేము ఉత్తమ స్థిరీకరణ పద్ధతిని నిర్ణయించడానికి వర్చువల్ బిగింపు మరియు స్థిరీకరణ విశ్లేషణలను నిర్వహించగలము.మ్యాచింగ్ ప్రక్రియను అనుకరించడం ద్వారా, మ్యాచింగ్ ప్రక్రియలో వర్క్పీస్ యొక్క వైకల్యం మరియు స్థానభ్రంశం మేము గమనించవచ్చు మరియు ఉత్తమ మ్యాచింగ్ ప్రభావాన్ని సాధించడానికి అనుకరణ ఫలితాల ప్రకారం ఫిక్సింగ్ పద్ధతిని సర్దుబాటు చేయవచ్చు.

7. CNC మ్యాచింగ్ కోసం టూల్ పాత్ ప్లానింగ్

నియంత్రిత మ్యాచింగ్ సమయంలో వర్క్పీస్కు సంబంధించి సాధనం యొక్క కదలిక పథం మరియు దిశను సాధన మార్గం సూచిస్తుంది.ప్రాసెసింగ్ మార్గాల యొక్క సహేతుకమైన ఎంపిక ప్రాసెసింగ్ ఖచ్చితత్వం మరియు భాగాల ఉపరితల నాణ్యతతో దగ్గరి సంబంధం కలిగి ఉంటుంది.అందువల్ల, సంఖ్యా గణనలను సులభతరం చేస్తూ మరియు ప్రోగ్రామింగ్ సమయాన్ని తగ్గించేటప్పుడు, భాగాల యొక్క మ్యాచింగ్ ఖచ్చితత్వ అవసరాలను నిర్ధారించడం అవసరం.ఐదు-అక్షం CNC మ్యాచింగ్లో పాత్ ప్లానింగ్ కోసం, ఇది రెండు అంశాలను కలిగి ఉంటుంది: టూల్ కాంటాక్ట్ పాయింట్ (టూల్ సెంటర్ పాయింట్) (3D) మరియు టూల్ భంగిమ (2D).సాధన మార్గాన్ని రూపకల్పన చేసేటప్పుడు, అధిక ప్రాసెసింగ్ సామర్థ్యం మరియు ప్రాసెసింగ్ నాణ్యతను సాధించడానికి తుది మార్గం చిన్నదిగా మరియు సున్నితంగా ఉంటుందని భావిస్తున్నారు.

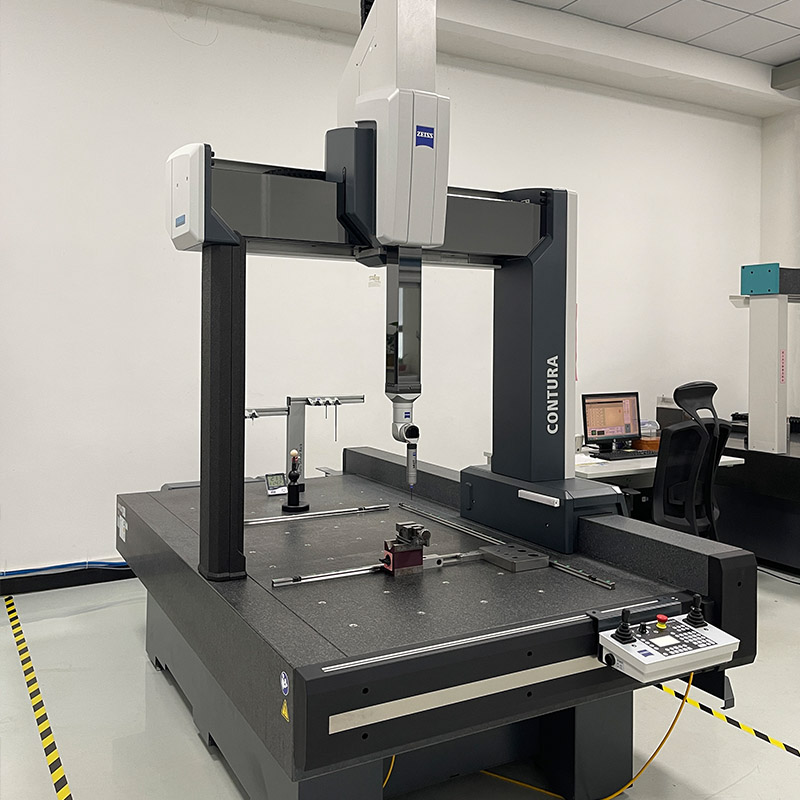

8. పార్ట్ మ్యాచింగ్ కోసం పరీక్ష మరియు నాణ్యత నియంత్రణ

నాణ్యత నియంత్రణ అనేది CNC తయారీ ప్రక్రియలో కీలకమైన అంశం, తుది ఉత్పత్తి అవసరమైన ప్రమాణాలు మరియు స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా చూసుకోవడంతో సహా అనేక కీలక లక్ష్యాలను అందిస్తోంది.అధునాతన కొలిచే పరికరాలు మరియు పద్ధతులను ఉపయోగించడం ద్వారా, మేము మ్యాచింగ్ ప్రక్రియను నిజ సమయంలో పర్యవేక్షించవచ్చు, భాగాల నాణ్యత ఆశించిన ప్రమాణాలు మరియు స్పెసిఫికేషన్లకు అనుగుణంగా ఉండేలా సకాలంలో సమస్యలను గుర్తించి సరిదిద్దవచ్చు.

GPM యొక్క యంత్ర సామర్థ్యాలు:

వివిధ రకాల ఖచ్చితత్వ భాగాల CNC మ్యాచింగ్లో GPMకి 20 సంవత్సరాల అనుభవం ఉంది.మేము సెమీకండక్టర్, వైద్య పరికరాలు మొదలైన వాటితో సహా అనేక పరిశ్రమలలో కస్టమర్లతో కలిసి పని చేసాము మరియు కస్టమర్లకు అధిక-నాణ్యత, ఖచ్చితమైన మ్యాచింగ్ సేవలను అందించడానికి కట్టుబడి ఉన్నాము.ప్రతి భాగం కస్టమర్ అంచనాలు మరియు ప్రమాణాలకు అనుగుణంగా ఉండేలా మేము కఠినమైన నాణ్యత నిర్వహణ వ్యవస్థను అనుసరిస్తాము.

పోస్ట్ సమయం: డిసెంబర్-21-2023