మ్యాచింగ్ విచలనం అనేది ప్రాసెసింగ్ తర్వాత భాగం యొక్క వాస్తవ రేఖాగణిత పారామితులు (పరిమాణం, ఆకారం మరియు స్థానం) మరియు ఆదర్శ రేఖాగణిత పారామితుల మధ్య వ్యత్యాసాన్ని సూచిస్తుంది.మెకానికల్ భాగాల మ్యాచింగ్ లోపాలకు అనేక కారణాలు ఉన్నాయి, వీటిలో మెషిన్ టూల్స్, ఫిక్చర్లు, కట్టింగ్ టూల్స్ మరియు వర్క్పీస్లతో కూడిన ప్రాసెస్ సిస్టమ్లో అనేక దోష కారకాలు ఉన్నాయి, అవి ప్రిన్సిపల్ లోపాలు, బిగింపు లోపాలు, మెషిన్ టూల్స్ తయారీ మరియు ధరించడం వల్ల కలిగే లోపాలు, ఫిక్చర్లు. మరియు కట్టింగ్ టూల్స్ మొదలైనవి.

కంటెంట్లు

మొదటి భాగం: యంత్ర పరికరాల తయారీ విచలనం

రెండవ భాగం: సాధనాల యొక్క రేఖాగణిత విచలనం

మూడవ భాగం: ఫిక్చర్ యొక్క రేఖాగణిత విచలనం

నాలుగవ భాగం: ప్రక్రియ వ్యవస్థ యొక్క థర్మల్ డిఫార్మేషన్ వల్ల కలిగే విచలనం

నాలుగవ భాగం: అంతర్గత ఒత్తిడి

మొదటి భాగం: యంత్ర పరికరాల తయారీ విచలనం

మెషిన్ టూల్స్ యొక్క తయారీ లోపాలు ప్రాసెస్ చేయబడిన వర్క్పీస్ యొక్క ఖచ్చితత్వాన్ని ప్రభావితం చేస్తాయి.మెషిన్ టూల్స్ యొక్క వివిధ లోపాలలో, వర్క్పీస్ యొక్క మ్యాచింగ్ ఖచ్చితత్వంపై ఎక్కువ ప్రభావం చూపే ప్రధానమైనవి కుదురు భ్రమణ లోపం మరియు గైడ్ రైలు లోపం.స్పిండిల్ బేరింగ్ వేర్, స్పిండిల్ బెండింగ్, స్పిండిల్ యాక్సియల్ మూవ్మెంట్ మొదలైన వాటి వల్ల స్పిండిల్ రొటేషన్ ఎర్రర్ ఏర్పడుతుంది, అయితే గైడ్ రైలు ఉపరితలం, చాలా పెద్దది లేదా చాలా చిన్న గైడ్ రైల్ క్లియరెన్స్ మొదలైన వాటి వల్ల గైడ్ రైలు లోపం ఏర్పడుతుంది.

ప్రాసెస్ చేయబడిన వర్క్పీస్ యొక్క ఖచ్చితత్వంపై మెషిన్ టూల్ తయారీ లోపాల ప్రభావాన్ని నివారించడానికి, ఈ క్రింది చర్యలు తీసుకోవచ్చు:

a.అధిక ఖచ్చితత్వం మరియు అధిక స్థిరత్వం గల యంత్ర సాధనాలను ఎంచుకోండి;

బి.యంత్ర సాధనాన్ని మంచి సరళత స్థితిలో ఉంచండి;

సి.దుమ్ము మరియు ఇతర మలినాలను గైడ్ రైలు జతలోకి ప్రవేశించకుండా నిరోధించడానికి యంత్ర సాధనాన్ని శుభ్రంగా ఉంచండి;

డి.తగిన ఉపకరణాలు మరియు ఉపకరణాలను ఉపయోగించండి;

రెండవ భాగం: సాధనాల యొక్క రేఖాగణిత విచలనం

సాధనం యొక్క రేఖాగణిత లోపం సాధనం యొక్క ఆకారం, పరిమాణం మరియు ఇతర రేఖాగణిత పారామితులు మరియు డిజైన్ అవసరాల మధ్య వ్యత్యాసాన్ని సూచిస్తుంది, ఇది ప్రాసెస్ చేయబడిన వర్క్పీస్ యొక్క ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.సాధనం యొక్క రేఖాగణిత లోపాలు ప్రధానంగా ఉన్నాయి: సాధనం ఆకృతి లోపం, సాధనం పరిమాణం లోపం, సాధనం ఉపరితల కరుకుదనం లోపం మొదలైనవి.

ప్రాసెస్ చేయబడిన వర్క్పీస్ యొక్క ఖచ్చితత్వంపై సాధనం యొక్క రేఖాగణిత లోపం యొక్క ప్రభావాన్ని నివారించడానికి, ఈ క్రింది చర్యలు తీసుకోవచ్చు:

a.అధిక-ఖచ్చితమైన మరియు అధిక-స్థిరత సాధనాలను ఎంచుకోండి;

బి.కట్టింగ్ సాధనాలను మంచి సరళత స్థితిలో ఉంచండి;

సి.తగిన అమరికలు మరియు యంత్ర సాధనాలను ఉపయోగించండి;

మూడవ భాగం: ఫిక్చర్ యొక్క రేఖాగణిత విచలనం

ఫిక్చర్ యొక్క రేఖాగణిత లోపం ప్రాసెస్ చేయబడే వర్క్పీస్ యొక్క ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.ఫిక్చర్ యొక్క రేఖాగణిత లోపాలు ప్రధానంగా ఉన్నాయి: స్థాన లోపం, బిగింపు లోపం, టూల్ సెట్టింగ్ లోపం మరియు మెషిన్ టూల్లోని ఫిక్చర్ యొక్క ఇన్స్టాలేషన్ లోపం మొదలైనవి.

ప్రాసెస్ చేయబడిన వర్క్పీస్ యొక్క ఖచ్చితత్వంపై ఫిక్చర్ యొక్క రేఖాగణిత లోపం యొక్క ప్రభావాన్ని నివారించడానికి, ఈ క్రింది చర్యలు తీసుకోవచ్చు:

a.అధిక-ఖచ్చితమైన అమరికలను ఉపయోగించండి;

బి.ఫిక్చర్ యొక్క స్థానం మరియు బిగింపు ఖచ్చితత్వాన్ని ఖచ్చితంగా నియంత్రించండి;

సి.ఫిక్చర్లోని స్థాన భాగాలను సరిగ్గా ఎంచుకోండి, తద్వారా తయారీ ఖచ్చితత్వం నిర్ధారించాల్సిన ప్రక్రియ యొక్క డైమెన్షనల్ ఖచ్చితత్వంతో సరిపోతుంది;

నాలుగవ భాగం: ప్రక్రియ వ్యవస్థ యొక్క థర్మల్ డిఫార్మేషన్ వల్ల కలిగే విచలనం

మ్యాచింగ్ ప్రక్రియలో, ప్రక్రియ వ్యవస్థ కటింగ్ వేడి, రాపిడి వేడి మరియు సూర్యకాంతి కారణంగా సంక్లిష్ట ఉష్ణ వైకల్యానికి లోనవుతుంది, ఇది సాధనానికి సంబంధించి వర్క్పీస్ యొక్క స్థానం మరియు చలన సంబంధాన్ని మారుస్తుంది, ఫలితంగా మ్యాచింగ్ లోపాలు ఏర్పడతాయి.థర్మల్ డిఫార్మేషన్ లోపాలు తరచుగా ఖచ్చితమైన మ్యాచింగ్, పెద్ద భాగాల ప్రాసెసింగ్ మరియు ఆటోమేటెడ్ ప్రాసెసింగ్పై నిర్ణయాత్మక ప్రభావాన్ని కలిగి ఉంటాయి.

ఈ లోపాన్ని నివారించడానికి, ఈ క్రింది చర్యలు తీసుకోవచ్చు:

a.మెషిన్ టూల్ నిర్మాణాన్ని ఆప్టిమైజ్ చేయండి మరియు థర్మల్ డిఫార్మేషన్ను తగ్గించండి;

బి.అధిక-నాణ్యత శీతలకరణిని ఉపయోగించండి;

సి.అధిక-నాణ్యత కందెన నూనెను ఉపయోగించండి;

డి.అధిక-నాణ్యత పదార్థాలను ఉపయోగించండి;

పార్ట్ ఐదు: అంతర్గత ఒత్తిడి

అంతర్గత ఒత్తిడి అనేది బాహ్య భారం తొలగించబడిన తర్వాత వస్తువు లోపల ఉండే ఒత్తిడిని సూచిస్తుంది.ఇది పదార్థంలోని మాక్రోస్కోపిక్ లేదా మైక్రోస్కోపిక్ నిర్మాణంలో అసమాన వాల్యూమ్ మార్పుల వల్ల సంభవిస్తుంది.వర్క్పీస్పై అంతర్గత ఒత్తిడి ఏర్పడిన తర్వాత, వర్క్పీస్ మెటల్ అధిక-శక్తి అస్థిర స్థితిలో ఉంటుంది.ఇది సహజంగానే తక్కువ-శక్తి స్థిర స్థితికి రూపాంతరం చెందుతుంది, ఇది వైకల్యంతో కూడి ఉంటుంది, దీని వలన వర్క్పీస్ దాని అసలు మ్యాచింగ్ ఖచ్చితత్వాన్ని కోల్పోతుంది.

మెషిన్డ్ మెటీరియల్స్ యొక్క అంతర్గత ఒత్తిడిని స్ట్రెస్ రిలీఫ్ ఎనియలింగ్, టెంపరింగ్ లేదా నేచురల్ ఏజింగ్ ట్రీట్మెంట్, వైబ్రేషన్ మరియు స్ట్రెస్ రిలీఫ్ ద్వారా తొలగించవచ్చు.వాటిలో, స్ట్రెస్ రిలీఫ్ ఎనియలింగ్ అనేది వెల్డింగ్ అవశేష ఒత్తిడి, కాస్టింగ్ అవశేష ఒత్తిడి మరియు మ్యాచింగ్ అవశేష ఒత్తిడిని తొలగించడానికి సాధారణంగా ఉపయోగించే మరియు సమర్థవంతమైన పద్ధతుల్లో ఒకటి.

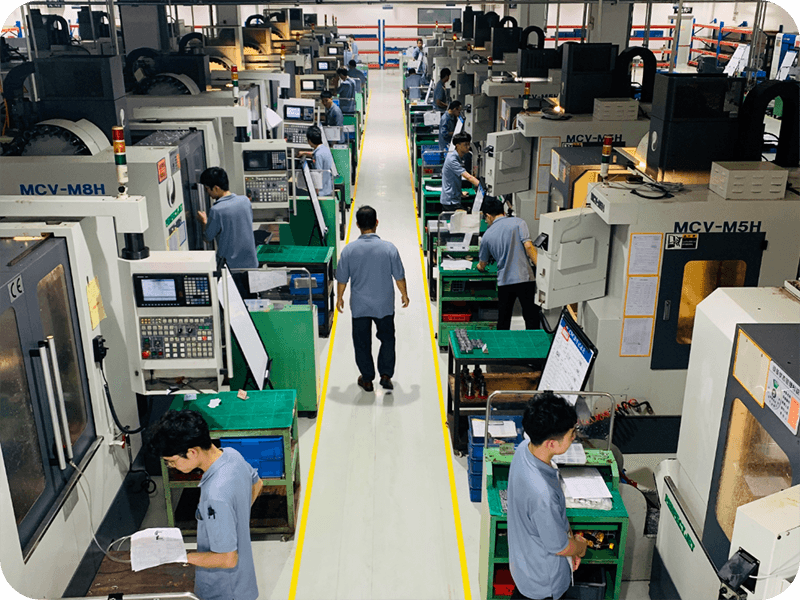

GPM ఒక ప్రొఫెషనల్ R&D బృందం మరియు సాంకేతిక సిబ్బందిని కలిగి ఉంది, వీరు గొప్ప మెకానికల్ ప్రాసెసింగ్ అనుభవం మరియు సాంకేతిక పరిజ్ఞానం కలిగి ఉంటారు మరియు ప్రాసెసింగ్ ఫలితాలు కస్టమర్ అవసరాలకు అనుగుణంగా ఉండేలా కస్టమర్ అవసరాలకు అనుగుణంగా అనుకూలీకరించిన పరిష్కారాలు మరియు అనుకూలీకరించిన డిజైన్లను అందించగలరు.అదే సమయంలో, GPM నాణ్యత నిర్వహణకు గొప్ప ప్రాముఖ్యతనిస్తుంది మరియు పూర్తి నాణ్యత నియంత్రణ వ్యవస్థ మరియు కఠినమైన పరీక్షా విధానాలను కలిగి ఉంటుంది.ప్రాసెస్ చేయబడిన ప్రతి భాగం అవసరాలకు అనుగుణంగా మరియు అధిక ఖచ్చితత్వం మరియు నాణ్యతను సాధించేలా మేము అధునాతన కొలిచే సాధనాలు మరియు పరికరాలను ఉపయోగిస్తాము.

పోస్ట్ సమయం: అక్టోబర్-05-2023