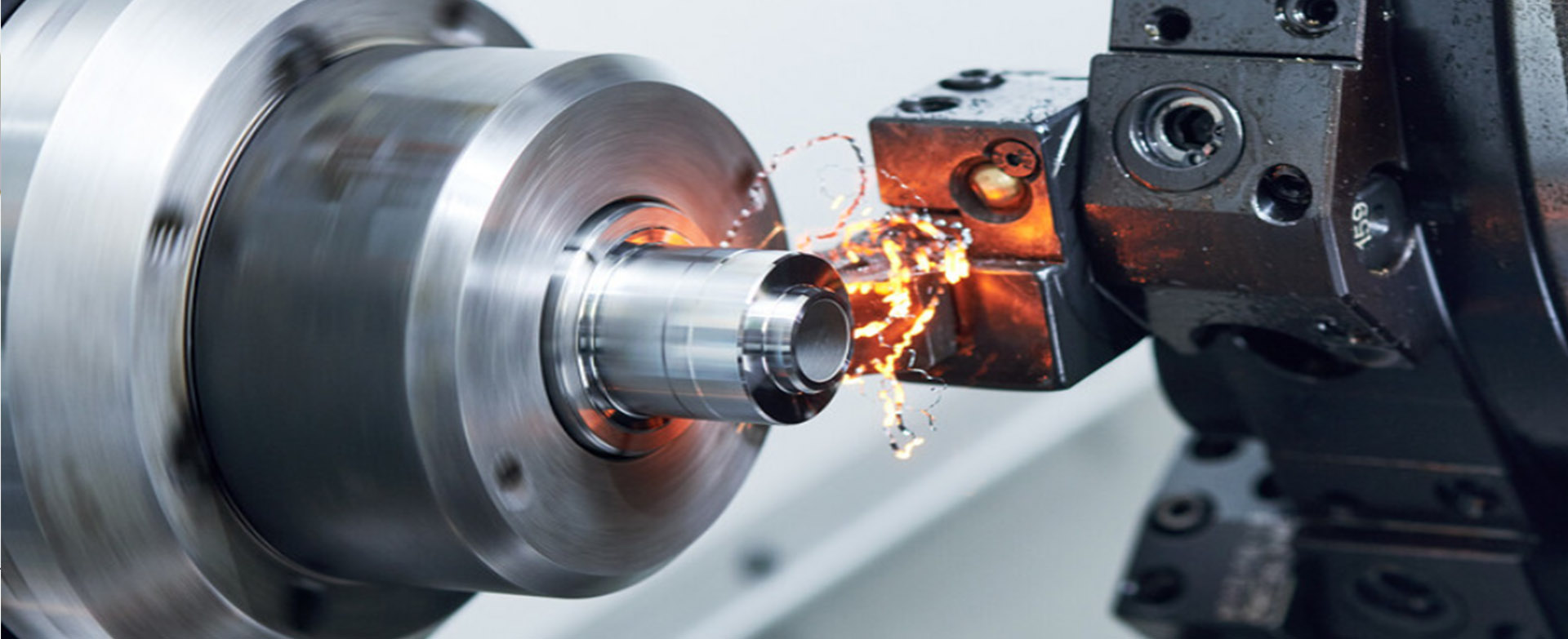

CNC Технологія обробки з ЧПК відіграє життєво важливу роль у сфері обробки деталей.Налаштування обробки деталей з ЧПК з ЧПК надає підприємствам більш високу точність, ефективність і гнучкість, задовольняючи потреби різних галузей промисловості в індивідуальних деталях.Однак є багато ключових речей, які необхідно враховувати, щоб забезпечити якість обробки деталей, і в цій статті детально досліджуватимуться 8 із цих факторів.

Зміст

1. Креслення конструкції для механічної обробки

2. Вибір матеріалудля обробки деталей

3. Комунікація та координація

4. Вибір обладнання для обробки з ЧПУ

5. Планування процесудля обробки з ЧПУ

6. Кріплення та затискдля обробки деталей

7. Планування траєкторії інструменту для обробки з ЧПУ

8. Тестування та контроль якостідля обробки деталей

1.Креслення конструкції для обробки

Будучи ключовим технічним документом, папір не лише надає інформацію про геометричні розміри та форму деталей, але й передає технологію обробки, вимоги до якості та наміри дизайну.Таким чином, точний і детальний проект креслення є основою для забезпечення якості деталей, оброблених з ЧПУ.На етапі проектування креслення деталей повинні бути розроблені з урахуванням особливостей технології ЧПК.Це включає комплексний аналіз процесу обробки, отримання технічної інформації для обробки деталей, такої як кількість різання, траєкторія обробки та траєкторія руху інструменту тощо, а також запис інформації про обробку на основі фактичної ситуації обробки для забезпечення бази даних для фактичної обробки працювати.

2. Вибір матеріалу для обробки деталей

Вибір матеріалу також є важливим аспектом, оскільки фізичні та хімічні властивості матеріалів, оброблених ЧПК, впливатимуть на оброблюваність, вартість і загальну якість готової деталі.Наприклад, металеві вироби завдяки своїй міцності та довговічності придатні для виготовлення деталей, оброблених ЧПК, які піддаються високим навантаженням і великим навантаженням.Під час точіння або фрезерування твердих металів, таких як високоміцна сталь, титановий сплав, нержавіюча сталь тощо, зносостійкість інструменту повинна бути високою.Продуктивність обробки матеріалів також безпосередньо впливає на ефективність і якість обробки.Матеріали, які легко обробляти, можуть підвищити ефективність виробництва.У той же час, геометрія деталей, що підлягають обробці, стан матеріалу, кріплення та жорсткість ріжучих інструментів, які використовуються у верстаті, також є важливими факторами при виборі ріжучих інструментів з ЧПК.

3. Комунікація та координація

Під час обробки деталей з ЧПК не можна ігнорувати спілкування та координацію.Процес обробки включає численні зв’язки, включаючи проектування, обробку, контроль якості тощо, що вимагає тісної співпраці та обміну інформацією між різними командами.Чітка комунікація та координація забезпечують узгодженість вимог до обробки, процесів і стандартів якості в усіх ланках.Регулярне спілкування допомагає уникнути непорозумінь інформації.Крім того, своєчасна комунікація також може допомогти оперативно скоригувати необґрунтовані плани та процеси обробки для усунення можливих ризиків обробки, забезпечити плавний хід процесу обробки деталей з ЧПК, підвищити ефективність виробництва, заощадити час і забезпечити відповідність якості продукції стандартам.

4. Вибір обладнання для обробки з ЧПК

Також дуже важливо вибрати відповідний верстат з ЧПК відповідно до матеріалу, форми контуру, точності обробки тощо заготовки, яка підлягає обробці.Відповідне обладнання може забезпечити стабільність процесу обробки та зменшити рівень браку та браку.Крім того, вибір передового обладнання також може підвищити ефективність виробництва та скоротити цикл обробки.Тому, виходячи з характеристик і вимог до обробки деталей, правильний вибір обладнання також є одним із ключових кроків для забезпечення успішної обробки деталей з ЧПК.

5. Планування процесу обробки з ЧПК

Проектування процесу обробки з ЧПК має бути завершено перед програмуванням.Від якості конструкції безпосередньо залежить ефективність роботи верстата і якість обробки оброблюваних деталей.Розумний вибір кількості різання може повноцінно відображати продуктивність різання інструменту, оптимізувати різні параметри процесу обробки з ЧПК, забезпечити високу швидкість обробки шпинделя, скоротити час КТ обробки деталей і, зрештою, підвищити ефективність обробки виробу. та покращити якість виробництва.Крім того, раціонально організувавши послідовність процесу обробки та зменшивши кількість змін інструменту, можна ефективно скоротити час КТ обробки з ЧПУ та підвищити продуктивність.

6. Кріплення та затиск для обробки деталей

Вибір відповідного методу затискання може покращити якість і ефективність обробки та знизити виробничі витрати.Це включає в себе вибір відповідного методу затиску, увагу до конструкції та виготовлення затискача та розумне регулювання сили затиску.Крім того, за допомогою сучасних програмних засобів, таких як програмування UG, ми можемо виконати віртуальний аналіз затискання та фіксації, щоб визначити найкращий метод фіксації.Симулюючи процес обробки, ми можемо спостерігати за деформацією та зміщенням заготовки під час процесу обробки та регулювати метод фіксації відповідно до результатів моделювання для досягнення найкращого ефекту обробки.

7. Планування траєкторії інструменту для обробки з ЧПК

Траєкторія інструменту відноситься до траєкторії руху та напрямку інструменту відносно заготовки під час керованої обробки.Розумний вибір маршрутів обробки тісно пов'язаний з точністю обробки і якістю поверхні деталей.Тому необхідно забезпечити вимоги до точності обробки деталей, одночасно полегшуючи чисельні розрахунки та скорочуючи час програмування.Для планування траєкторії при п’ятиосьовій обробці з ЧПК він включає два аспекти: траєкторію точки контакту інструмента (центральна точка інструмента) (3D) і позицію інструмента (2D).При проектуванні траєкторії інструменту сподіваються, що кінцева траєкторія буде коротшою та плавнішою для досягнення вищої ефективності та якості обробки.

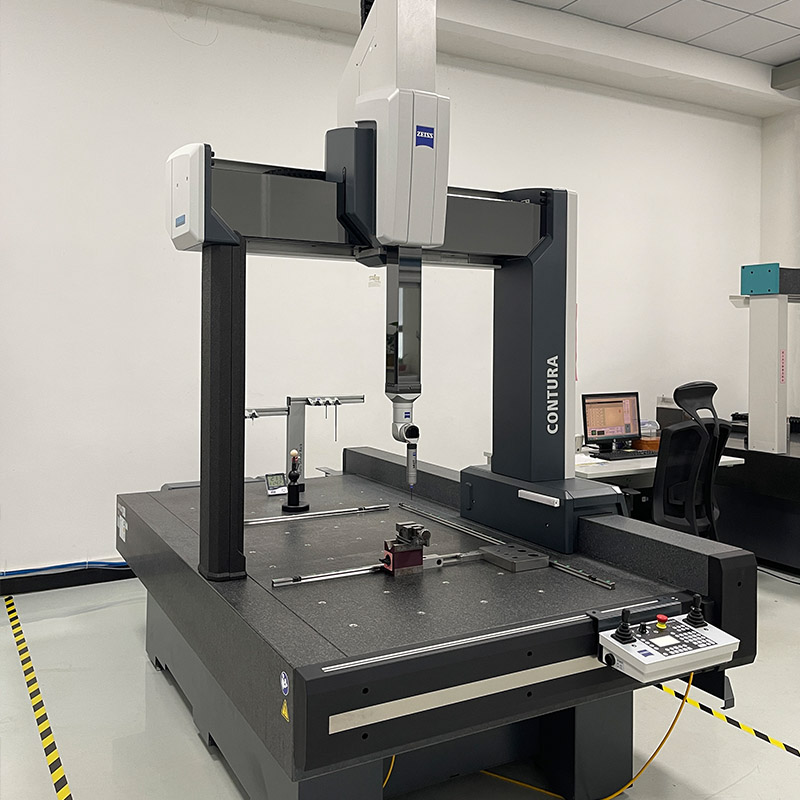

8. Тестування та контроль якості обробки деталей

Контроль якості є критично важливим аспектом виробничого процесу ЧПК, який служить кільком ключовим цілям, включаючи забезпечення відповідності кінцевого продукту необхідним стандартам і специфікаціям.Використовуючи складне вимірювальне обладнання та методи, ми можемо контролювати процес обробки в режимі реального часу, своєчасно виявляти та виправляти проблеми, щоб гарантувати, що якість деталей відповідає очікуваним стандартам і специфікаціям.

Можливості обробки GPM:

GPM має 20-річний досвід обробки з ЧПУ різних видів точних деталей.Ми працювали з клієнтами в багатьох галузях, включаючи виробництво напівпровідників, медичного обладнання тощо, і прагнемо надавати клієнтам високоякісні та точні послуги механічної обробки.Ми використовуємо сувору систему управління якістю, щоб гарантувати, що кожна частина відповідає очікуванням і стандартам клієнтів.

Час публікації: 21 грудня 2023 р