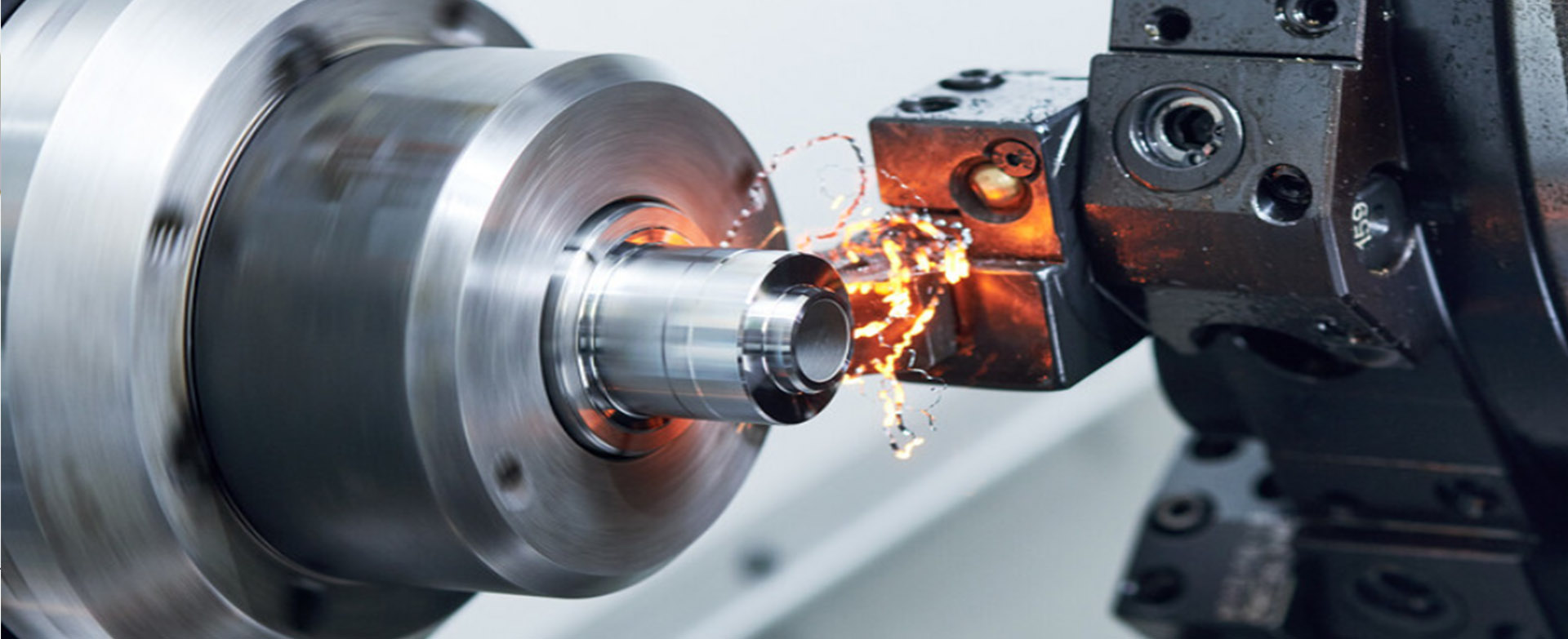

CNC Công nghệ gia công CNC đóng vai trò quan trọng trong lĩnh vực gia công chi tiết.Tùy chỉnh xử lý các bộ phận CNC CNC cung cấp cho doanh nghiệp độ chính xác, hiệu quả và tính linh hoạt cao hơn, đáp ứng nhu cầu của các ngành công nghiệp khác nhau về các bộ phận tùy chỉnh.Tuy nhiên, có nhiều điều quan trọng cần được xem xét để đảm bảo chất lượng gia công của các bộ phận và bài viết này sẽ tìm hiểu chi tiết 8 yếu tố này.

Nội dung

1. Thiết kế bản vẽ gia công

2. Lựa chọn vật liệuđể gia công một phần

3. Truyền thông và phối hợp

4. Lựa chọn thiết bị cho gia công CNC

5. Lập kế hoạch quy trìnhcho gia công CNC

6. Cố định và kẹpđể gia công một phần

7. Lập kế hoạch đường chạy dao cho gia công CNC

8. Kiểm tra và kiểm soát chất lượngđể gia công một phần

1. Thiết kế bản vẽ để gia công

Là một tài liệu kỹ thuật quan trọng, giấy không chỉ cung cấp thông tin về kích thước và hình dạng hình học của các bộ phận mà còn truyền tải công nghệ xử lý, yêu cầu chất lượng và ý định thiết kế.Vì vậy, việc thiết kế bản vẽ chính xác và chi tiết là cơ sở để đảm bảo chất lượng của các chi tiết gia công CNC.Trong giai đoạn thiết kế, bản vẽ của các bộ phận cần được thiết kế dựa trên đặc tính của công nghệ CNC.Điều này bao gồm phân tích toàn diện về quy trình gia công, thu thập thông tin kỹ thuật để xử lý các bộ phận, chẳng hạn như lượng cắt, đường gia công và quỹ đạo chuyển động của dao, v.v. và ghi lại thông tin gia công dựa trên tình hình gia công thực tế để cung cấp cơ sở dữ liệu cho gia công thực tế công việc.

2. Lựa chọn vật liệu để gia công chi tiết

Lựa chọn vật liệu cũng là một khía cạnh quan trọng, vì các tính chất vật lý và hóa học của vật liệu gia công CNC sẽ ảnh hưởng đến khả năng gia công, chi phí và chất lượng tổng thể của bộ phận hoàn thiện.Ví dụ, các sản phẩm kim loại, do tính chất chắc chắn và bền bỉ nên thích hợp để sản xuất các bộ phận gia công CNC chịu ứng suất cao và tải trọng nặng.Khi tiện hoặc phay các kim loại cứng như thép cường độ cao, hợp kim titan, thép không gỉ, v.v., khả năng chống mài mòn của dụng cụ phải cao.Hiệu suất xử lý của vật liệu cũng ảnh hưởng trực tiếp đến hiệu quả và chất lượng xử lý.Vật liệu dễ chế biến có thể tăng hiệu quả sản xuất.Đồng thời, hình dạng của các bộ phận cần gia công, trạng thái vật liệu, đồ gá và độ cứng của dụng cụ cắt được sử dụng trong máy công cụ cũng là những yếu tố quan trọng trong việc lựa chọn dụng cụ cắt CNC.

3. Truyền thông và phối hợp

Không thể bỏ qua sự giao tiếp và phối hợp trong quá trình xử lý các bộ phận CNC.Quá trình xử lý bao gồm nhiều liên kết, bao gồm thiết kế, xử lý, kiểm soát chất lượng, v.v., đòi hỏi sự hợp tác chặt chẽ và trao đổi thông tin giữa các nhóm khác nhau.Giao tiếp và phối hợp rõ ràng đảm bảo rằng các yêu cầu xử lý, quy trình và tiêu chuẩn chất lượng nhất quán trên tất cả các liên kết.Việc giao tiếp thường xuyên giúp tránh những hiểu lầm về thông tin.Ngoài ra, việc liên lạc kịp thời cũng có thể giúp điều chỉnh kịp thời các kế hoạch và quy trình xử lý không hợp lý để giải quyết các rủi ro xử lý có thể xảy ra, đảm bảo tiến độ xử lý các bộ phận CNC diễn ra suôn sẻ, nâng cao hiệu quả sản xuất, tiết kiệm thời gian và đảm bảo chất lượng sản phẩm đạt tiêu chuẩn.

4. Lựa chọn thiết bị gia công CNC

Điều rất quan trọng là chọn máy công cụ CNC phù hợp theo vật liệu, hình dạng đường viền, độ chính xác gia công, v.v. của phôi cần gia công.Thiết bị phù hợp có thể đảm bảo tính ổn định của quá trình xử lý và giảm tỷ lệ lỗi và tỷ lệ phế liệu.Ngoài ra, việc lựa chọn thiết bị tiên tiến cũng có thể nâng cao hiệu quả sản xuất và rút ngắn chu trình xử lý.Do đó, dựa trên đặc điểm và yêu cầu xử lý của bộ phận, việc lựa chọn thiết bị chính xác cũng là một trong những bước quan trọng để đảm bảo xử lý bộ phận CNC thành công.

5. Lập kế hoạch quy trình gia công CNC

Thiết kế quy trình gia công CNC phải được hoàn thành trước khi lập trình.Chất lượng của thiết kế sẽ ảnh hưởng trực tiếp đến hiệu suất của máy công cụ và chất lượng gia công của các bộ phận được gia công.Lựa chọn số lượng cắt hợp lý có thể phát huy tối đa hiệu suất cắt của dụng cụ, tối ưu hóa các tham số quy trình gia công CNC khác nhau, đảm bảo gia công trục chính tốc độ cao, giảm thời gian xử lý bộ phận CT và cuối cùng là cải thiện hiệu quả xử lý của sản phẩm và nâng cao chất lượng sản xuất.Ngoài ra, bằng cách sắp xếp hợp lý trình tự quy trình xử lý và giảm số lần thay đổi công cụ, thời gian CT xử lý CNC có thể được rút ngắn một cách hiệu quả và tăng năng suất.

6. Cố định và kẹp để gia công chi tiết

Việc lựa chọn phương pháp kẹp thích hợp có thể cải thiện chất lượng và hiệu quả xử lý, đồng thời giảm chi phí sản xuất.Điều này bao gồm việc lựa chọn phương pháp kẹp thích hợp, chú ý đến thiết kế và chế tạo kẹp và điều chỉnh lực kẹp hợp lý.Ngoài ra, với sự trợ giúp của các công cụ phần mềm hiện đại, chẳng hạn như lập trình UG, chúng ta có thể thực hiện phân tích kẹp và cố định ảo để xác định phương pháp cố định tốt nhất.Bằng cách mô phỏng quá trình gia công, chúng ta có thể quan sát biến dạng và dịch chuyển của phôi trong quá trình gia công và điều chỉnh phương pháp cố định theo kết quả mô phỏng để đạt được hiệu quả gia công tốt nhất.

7. Lập kế hoạch đường chạy dao cho gia công CNC

Đường chạy dao đề cập đến quỹ đạo chuyển động và hướng của dao so với phôi trong quá trình gia công có kiểm soát.Việc lựa chọn hợp lý các tuyến xử lý có liên quan chặt chẽ đến độ chính xác xử lý và chất lượng bề mặt của các bộ phận.Vì vậy, cần đảm bảo yêu cầu về độ chính xác gia công của các chi tiết, đồng thời tạo điều kiện thuận lợi cho việc tính toán số và giảm thời gian lập trình.Để lập kế hoạch đường dẫn trong gia công CNC năm trục, nó bao gồm hai khía cạnh: quỹ đạo của điểm tiếp xúc dao (điểm trung tâm dao) (3D) và tư thế dao (2D).Khi thiết kế đường dẫn dao, hy vọng đường dẫn cuối cùng sẽ ngắn hơn và mượt mà hơn để đạt được hiệu quả xử lý và chất lượng xử lý cao hơn.

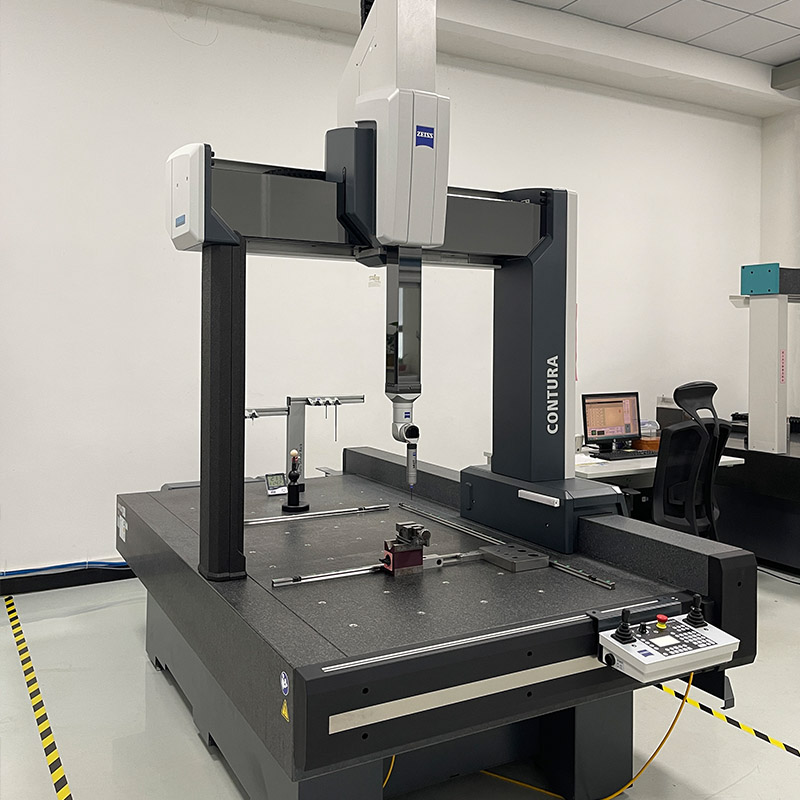

8. Kiểm tra và kiểm soát chất lượng gia công chi tiết

Kiểm soát chất lượng là một khía cạnh quan trọng của quy trình sản xuất CNC, phục vụ một số mục tiêu chính, bao gồm đảm bảo rằng sản phẩm cuối cùng đáp ứng các tiêu chuẩn và thông số kỹ thuật bắt buộc.Bằng cách sử dụng các phương pháp và thiết bị đo lường phức tạp, chúng tôi có thể giám sát quá trình gia công theo thời gian thực, phát hiện và khắc phục sự cố kịp thời để đảm bảo chất lượng của các bộ phận đáp ứng các tiêu chuẩn và thông số kỹ thuật mong đợi.

Khả năng gia công của GPM:

GPM có 20 năm kinh nghiệm trong lĩnh vực gia công CNC các loại bộ phận chính xác khác nhau.Chúng tôi đã làm việc với khách hàng trong nhiều ngành công nghiệp, bao gồm chất bán dẫn, thiết bị y tế, v.v. và cam kết cung cấp cho khách hàng các dịch vụ gia công chính xác, chất lượng cao.Chúng tôi áp dụng hệ thống quản lý chất lượng nghiêm ngặt để đảm bảo rằng mọi bộ phận đều đáp ứng mong đợi và tiêu chuẩn của khách hàng.

Thời gian đăng: 21-12-2023